Der Druckguss ist unerlässlich für die Herstellung komplexer Metallteile mit hoher Präzision und Qualität. Allerdings ist er anfällig für Fehler, die die Funktion und Integrität des Endprodukts beeinträchtigen können. Das Verständnis dieser Fehler und ihrer Lösungen ist für Hersteller daher entscheidend, um die Qualität zu steigern und wettbewerbsfähig zu bleiben.

Dieser Leitfaden untersucht gängige DruckgussMängel und praktische Lösungen zu deren Behebung.

Häufige Gussfehler

Zu den häufigsten Druckgussfehlern zählen Porosität, Kaltverbindungen, Grat, Schrumpfung, Fehlgüsse und Blasenbildung. Für jeden dieser Fehler sind spezifische Lösungen erforderlich, um die Produktqualität zu verbessern und die Integrität der fertigen Gussteile zu gewährleisten.

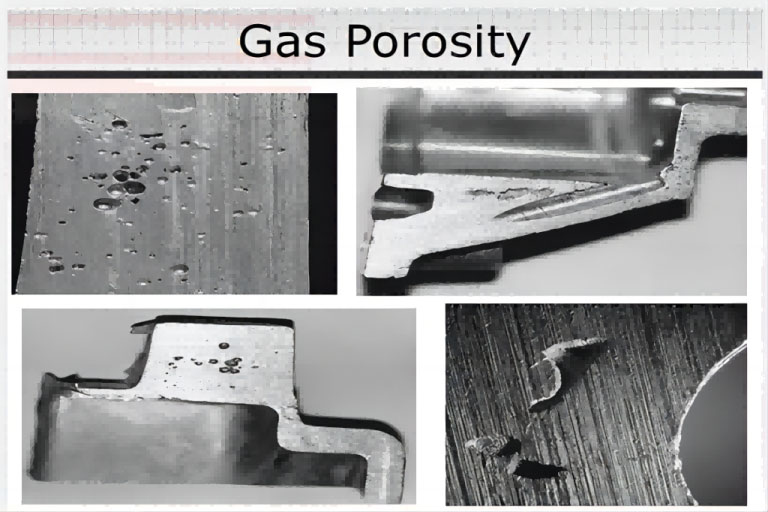

Porosität

Porosität, gekennzeichnet durch kleine Hohlräume oder Löcher im Metall, ist ein häufiger Fehler beim Druckguss. Sie entsteht, wenn während der Erstarrung Gas im Metall eingeschlossen wird. Porosität kann zu einer verminderten strukturellen Integrität und einer beeinträchtigten Oberflächenqualität führen.

Zur effektiven Behandlung der Porosität können verschiedene gezielte Ansätze verwendet werden.

- Optimierung von Absperr- und Entlüftungssystemen:Durch die sachgemäße Auslegung und Platzierung von Ventilen und Entlüftungsöffnungen wird ein effizienter Gasaustritt gewährleistet und das Risiko von Porosität verringert.

- Vakuum-Druckguss:Durch den Einsatz von Vakuum-Druckgussverfahren lassen sich eingeschlossene Gase deutlich reduzieren.

- Prozessparameter der Steuerung:Um Gaseinschlüsse zu minimieren, sollten während des gesamten Gießprozesses optimale Temperatur und optimaler Druck aufrechterhalten werden.

Kaltabschaltungen

Kaltnähte zeigen sich als Linien oder Nähte auf der Gussoberfläche und entstehen durch die vorzeitige Erstarrung des Metalls, bevor der Formhohlraum vollständig gefüllt ist. Dieser Defekt kann das Bauteil schwächen und sein Aussehen beeinträchtigen.

Um Kaltverbindungen effektiv zu beheben und ein nahtloses Ergebnis zu gewährleisten, sollten Sie die Umsetzung dieser gezielten Lösungen in Betracht ziehen.

- Formtemperatur erhöhen:Eine höhere Formtemperatur sorgt für einen besseren Metallfluss und verringert die Wahrscheinlichkeit von Kaltfließstellen.

- Einspritzgeschwindigkeit und -druck anpassen:Die korrekte Steuerung dieser Parameter trägt dazu bei, eine vollständige Formfüllung ohne vorzeitige Erstarrung zu erreichen.

- Designverbesserungen:Optimieren Sie die Werkzeugkonstruktion, um einen gleichmäßigen und kontinuierlichen Metallfluss zu gewährleisten.

Blitz

Grat ist überschüssiges Material, das entlang der Trennlinie oder um Auswerferstifte herum auftritt und typischerweise durch hohen Einspritzdruck oder verschlissene Formen verursacht wird. Er lässt sich zwar entfernen, führt aber zu zusätzlichem Zeit- und Kostenaufwand.

Um den Lichtblitz effektiv zu reduzieren und die Effizienz zu verbessern, können verschiedene gezielte Lösungen umgesetzt werden.

- Einspritzdruck aufrechterhalten:Durch die Anwendung eines geeigneten Injektionsdrucks wird eine übermäßige Materialbildung verhindert.

- Regelmäßige Schimmelinspektion:Formen sollten regelmäßig überprüft und repariert werden, um Verschleiß zu vermeiden, der zu Gratbildung führen kann.

- Präzisionsgefertigte Formen:Um die Bildung von Grat zu reduzieren, sollten hochwertige, präzisionsgefertigte Formen verwendet werden.

Schwindung

Durch die Volumenverringerung des Metalls beim Abkühlen und Erstarren entstehen Hohlräume oder Vertiefungen an der Gussoberfläche. Dies kann die Maßgenauigkeit und Festigkeit des Bauteils beeinträchtigen.

Um Schrumpfungsfehler zu minimieren und die Qualität von Gussteilen zu verbessern, sollten Sie die Anwendung dieser effektiven Lösungen in Betracht ziehen.

- Richtiges Formendesign:Stellen Sie sicher, dass die Form eine ausreichende Zufuhr während der Erstarrung ermöglicht, um die Volumenreduzierung auszugleichen.

- Verwendung von Kältemitteln:Durch den Einsatz von Kältemaschinen lässt sich die Abkühlgeschwindigkeit steuern und die Schrumpfung minimieren.

- Optimiertes Gate-System:Das Gießsystem ist so auszulegen, dass ein gleichmäßiger Metallfluss und eine zuverlässige Zuführung gewährleistet sind.

Heißes Reißen

Heißrisse entstehen, wenn das Metall ungleichmäßig erstarrt, was zu Rissen oder Brüchen im Druckgussteil führt. Diese Risse treten häufig an den Kanten des Teils oder in Bereichen auf, in denen das Metall schlecht fließt.

Zu den Lösungen für Heißrisse beim Druckguss gehören die Optimierung der Abkühlgeschwindigkeit, die Verbesserung der Werkzeugkonstruktion und die Anpassung der Legierungszusammensetzung.

- Kühlrate verringern:Durch die Verlangsamung der Abkühlgeschwindigkeit kann das Metall gleichmäßiger erstarren, wodurch die Gefahr von Heißrissen verringert wird.

- Legierungszusammensetzung verbessern:Die Verwendung einer Legierung mit besserer Fließfähigkeit und geringerer Schrumpfung kann dazu beitragen, die Bildung von Heißrissen zu reduzieren.

- Verbesserung des Formdesigns:Durch Modifizierung der Form zur Reduzierung scharfer Ecken und dünner Stellen kann der Materialfluss des Metalls verbessert, Spannungen minimiert und die Wahrscheinlichkeit von Rissen verringert werden.

Dimensionsungenauigkeit

Maßungenauigkeit bezeichnet das Nichterreichen der vorgegebenen Abmessungen des Druckgussteils, häufig aufgrund von Abweichungen bei den Formhohlraumabmessungen oder ungleichmäßigen Abkühlgeschwindigkeiten.

Lösungen für Maßungenauigkeiten beim Druckguss umfassen präzise Werkzeugkonstruktion, optimierte Abkühlraten und ordnungsgemäße Werkzeugwartung.

- Verringern Sie die Formtoleranzen:Die präzise Bearbeitung und regelmäßige Wartung des Formhohlraums ist unerlässlich für die Herstellung von Teilen innerhalb der gewünschten Toleranzgrenzen.

- Kühlraten kontrollieren:Durch die Steuerung der Abkühlgeschwindigkeit mittels Wasserkanälen und Kühlsystemen in der Form lassen sich Verformungen und Schrumpfungen vermeiden.

- Führen Sie die ordnungsgemäße Schimmelpflege durch:Regelmäßige Wartung, einschließlich der Überprüfung auf Verschleiß, gewährleistet, dass die Form ihre Genauigkeit über die Zeit beibehält.

Fehlläufe

Fehlgüsse entstehen, wenn das Metall erstarrt, bevor der Formhohlraum vollständig ausgefüllt ist, was zu unvollständigen Teilen führt. Dieser Defekt kann durch eine zu niedrige Gießtemperatur, unzureichende Formentlüftung oder eine ungeeignete Einspritzgeschwindigkeit verursacht werden.

Beachten Sie die folgenden praktischen Strategien, um Fehler zu beheben und eine vollständige Formfüllung zu gewährleisten.

- Gießtemperatur erhöhen:Stellen Sie sicher, dass das Metall die richtige Temperatur für eine vollständige Formfüllung hat.

- Ausreichende Schimmelentlüftung:Durch eine ordnungsgemäße Belüftung können Gase entweichen, wodurch ein vorzeitiges Erstarren verhindert wird.

- Einspritzgeschwindigkeit und -druck anpassen:Optimieren Sie diese Parameter, um eine gleichmäßige und vollständige Formfüllung zu gewährleisten.

Blasen

Blasen sind erhabene Stellen auf der Gussoberfläche, die durch eingeschlossene Gase oder Verunreinigungen entstehen. Sie können die Oberflächenbeschaffenheit und in manchen Fällen die strukturelle Integrität des Bauteils beeinträchtigen.

Um das Auftreten von Blasen wirksam zu reduzieren, können verschiedene gezielte Lösungen angewendet werden.

- Schimmelentlüftung verbessern:Stellen Sie sicher, dass der Schimmelpilz ausreichend belüftet ist, damit eingeschlossene Gase entweichen können.

- Saubere Rohstoffe:Um Verunreinigungen zu vermeiden, verwenden Sie saubere und trockene Rohstoffe.

- Temperaturregelung:Um das Risiko von Gaseinschlüssen zu verringern, sollten optimale Form- und Metalltemperaturen eingehalten werden.

Fortschrittliche Lösungen und bewährte Verfahren

Um Gussfehlern wirksam entgegenzuwirken, sollten Hersteller folgende bewährte Verfahren anwenden:

- Regelmäßige Schimmelpflege:Führen Sie regelmäßige Inspektionen und Wartungsarbeiten an den Formen durch, um Verschleiß und damit verbundene Defekte zu vermeiden. Dies umfasst die Überprüfung auf Risse, Abnutzungsspuren und andere Schäden, die die Funktion der Formen beeinträchtigen könnten.

- Prozesssteuerung:Implementieren Sie fortschrittliche Überwachungssysteme, um Temperatur, Druck und andere wichtige Parameter während des Gießprozesses zu regeln. Automatisierte Systeme ermöglichen Echtzeit-Feedback und -Anpassungen und gewährleisten so eine gleichbleibende Qualität.

- Ausbildung und Fachkompetenz:Stellen Sie sicher, dass Bediener und Ingenieure in Druckgusstechniken und Strategien zur Fehlervermeidung gut geschult sind. Durch kontinuierliche Weiterbildung und Schulung wird die Belegschaft stets über die neuesten Best Practices und Technologien informiert.

- Qualitätssicherung:Implementieren Sie strenge Qualitätskontrollmaßnahmen, einschließlich zerstörungsfreier Prüfverfahren (ZfP), um Fehler frühzeitig im Produktionsprozess zu erkennen und zu beheben. Verfahren wie Röntgenprüfung, Ultraschallprüfung und Eindringprüfung können helfen, Fehler zu identifizieren, die mit bloßem Auge nicht sichtbar sind.

Abschluss

Gussfehler können die Qualität und Leistung von Metallteilen beeinträchtigen. Mit den richtigen Lösungen und bewährten Verfahren können Hersteller diese Probleme jedoch minimieren. Die Identifizierung von Fehlerursachen und der Einsatz fortschrittlicher Techniken gewährleisten hohe Qualität und Zuverlässigkeit in der Branche.

Regelmäßige Werkzeugwartung, Prozesskontrolle, Schulungen und Qualitätssicherung optimieren die Druckgussverfahren, verbessern die Produktqualität, reduzieren Abfall und steigern die Kundenzufriedenheit.