Hersteller von Kupferdruckguss

- Unser Kupferdruckgussverfahren ermöglicht die Herstellung großer, hochpräziser Kupferteile, unabhängig von Material, Geometrie oder Wandstärkenbeschränkungen.

- Diese Methode liefert eine hervorragende Oberflächenqualität, wodurch weitere Nachbearbeitungsprozesse oft überflüssig werden.

- Hohe Präzision und Konsistenz

- Vielseitige Druckgussverfahren

- Kostengünstige Fertigung

- Fortschrittliche Oberflächenveredelungen

- Anpassbarkeit und Flexibilität

- Umfassende Unterstützung und Dienstleistungen

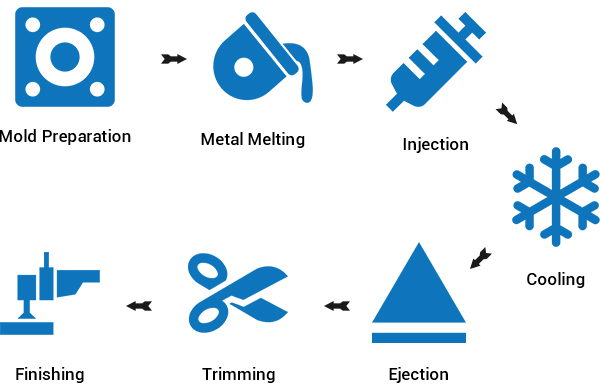

Kupfer-Druckgussverfahren

Formenvorbereitung

Entwerfen und erstellen Sie die Form, heizen Sie sie auf 200-300 °C vor und achten Sie auf die korrekte Ausrichtung, um ein präzises Gießen und einen reduzierten Thermoschock zu gewährleisten.

Schmelzen und Einspritzen

Die Kupferlegierung wird bei 1085 °C geschmolzen, und das geschmolzene Metall wird unter hohem Druck (10-175 MPa) in eine vorgeheizte Form eingespritzt, um eine präzise Formgebung zu erreichen.

Erstarrung und Auswurf

Das Gussteil innerhalb der Form abkühlen lassen, 5-20 Sekunden aushärten lassen, die Form öffnen und das ausgehärtete Gussteil vorsichtig auswerfen.

Zuschneiden und Veredeln

Überschüssiges Material entfernen, schleifen und polieren, um die gewünschte Oberflächengüte zu erzielen, und auf Mängel prüfen, wobei die Maßgenauigkeit innerhalb von ±0,005 Zoll gewährleistet sein muss.

Kupfer-Druckgussverfahren

Kupfer-Hochdruck-Druckguss

- Am besten geeignet für: Komplexe Formen mit engen Toleranzen.

- Vorteile: Hohe Maßgenauigkeit, glatte Oberflächenbeschaffenheit.

- Nachteile: Erhöhte Ausrüstungs- und Betriebskosten.

Kupfer-Niederdruck-Druckguss

- Am besten geeignet für: Strukturbauteile, die eine hohe Festigkeit erfordern.

- Vorteile: Bessere Kontrolle über den Füllvorgang, reduzierte Porosität, verbesserte mechanische Eigenschaften.

- Nachteile: Langsamerer Prozess im Vergleich zu Hochdruckverfahren.

Kupfer-Kaltkammer-Druckguss

- Am besten geeignet für: Metalle mit hohem Schmelzpunkt, präzise und komplexe Bauteile.

- Vorteile: Geeignet für Kupfer, hoher Druck ermöglicht die Darstellung filigraner Details.

- Nachteile: Längere Zykluszeiten aufgrund des Schöpfvorgangs.

Kupfer-Schwerkraft-Kokillenguss

- Am besten geeignet für: Große, einfache Teile mit guten mechanischen Eigenschaften.

- Vorteile: Kostengünstig, geeignet für weniger komplexe Details.

- Nachteile: Weniger geeignet für komplexe Formen.

Kupfer-Zentrifugal-Druckguss

- Am besten geeignet für: Zylindrische Teile wie Rohre und Buchsen.

- Vorteile: Bauteile mit hoher Dichte, feinkörnige Struktur, minimale Defekte.

- Nachteile: Beschränkt auf zylindrische Formen.

Kupfer-Vakuumdruckguss

- Am besten geeignet für: Hochwertige Bauteile mit minimalen Fehlern.

- Vorteile: Stark reduzierte Porosität, erhöhte Dichte und überragende mechanische Eigenschaften.

- Nachteile: Erhöhte Kosten für Ausrüstung und Betrieb.

Verfügbare Kupferlegierungstypen

Messing (Kupfer-Zink-Legierungen)

- Modelle: C36000, C37700.

- Zusammensetzung: Cu 60-63 %, Zn 35-37 %, Pb 2,5-3,7 %.

- Eigenschaften: Hervorragende Bearbeitbarkeit, moderate Festigkeit, gute Korrosionsbeständigkeit.

- Anwendungsbereiche: Sanitärarmaturen, elektrische Steckverbinder, Präzisionsinstrumente.

Bronze (Kupfer-Zinn-Legierungen)

- Modelle: C93200, C95400.

- Zusammensetzung: Cu 81-85%, Sn 6,3-7,5%, Pb 6,0-8,0%.

- Eigenschaften: Hohe Verschleißfestigkeit, gute Bearbeitbarkeit, ausgezeichnete Tragfähigkeit.

- Anwendungsbereiche: Lager, Buchsen, Getriebeteile.

Berylliumkupfer (Kupfer-Beryllium-Legierungen)

- Modelle: C17200, C17500.

- Zusammensetzung: Cu 97,9 %, Be 1,8–2,0 %, Co 0,2 %.

- Eigenschaften: Hohe Festigkeit und Härte, gute thermische und elektrische Leitfähigkeit, funkenfrei.

- Anwendungsbereiche: Luft- und Raumfahrtkomponenten, funkenfreie Werkzeuge, elektronische Steckverbinder.

Siliziumbronze (Kupfer-Silizium-Legierungen)

- Modelle: C65500, C64200.

- Zusammensetzung: Cu 96 %, Si 2,8–3,8 %, Mn 1,5 %.

- Eigenschaften: Ausgezeichnete Korrosionsbeständigkeit, hohe Festigkeit, gute Schweißbarkeit.

- Anwendungsbereiche: Schiffsausrüstung, chemische Verarbeitungsanlagen, Pumpen- und Ventilkomponenten. Anwendungsbereiche: Schiffsausrüstung, chemische Verarbeitungsanlagen, Pumpen- und Ventilkomponenten.

CuNi (Kupfer-Nickel-Legierungen)

- Modelle: C70600, C71500.

- Zusammensetzung: Cu 69,5–70,5 %, Ni 29–30 %, Fe 0,4–0,8 %.

- Eigenschaften: Ausgezeichnete Korrosionsbeständigkeit in Meerwasser, gute Festigkeit und Duktilität, beständig gegen biologische Ablagerungen.

- Anwendungsbereiche: Schiffs- und Offshore-Technik, Wärmetauscher, Meerwasserentsalzungsanlagen.

Aluminiumbronze (Kupfer-Aluminium-Legierungen)

- Modelle: C95400, C95500.

- Zusammensetzung: Cu 83,0–87,0 %, Al 10,0–11,5 %, Fe 3,0–5,0 %.

- Eigenschaften: Hohe Festigkeit und Härte, ausgezeichnete Verschleiß- und Korrosionsbeständigkeit, gute Wärmeleitfähigkeit.

- Anwendungsbereiche: Hochleistungs-Lager, Verschleißplatten, Schiffspropeller.

Vorteile und Nachteile des Kupferdruckgusses

Vorteile

- Hohe Präzision und Konsistenz.

- Herstellbare, komplex geformte Teile.

- Massenproduktion.

- Effiziente Produktionsmethode.

- Starke und langlebige Komponenten.

- Geeignet für verschiedene Industrieanwendungen.

Nachteile

- Erzeugt auf einfache Weise Porosität.

- Kurze Lebensdauer der Matrize.

- Komplexer Prozess.

- Begrenzte Designflexibilität.

- Nicht für die Kleinserienfertigung geeignet.

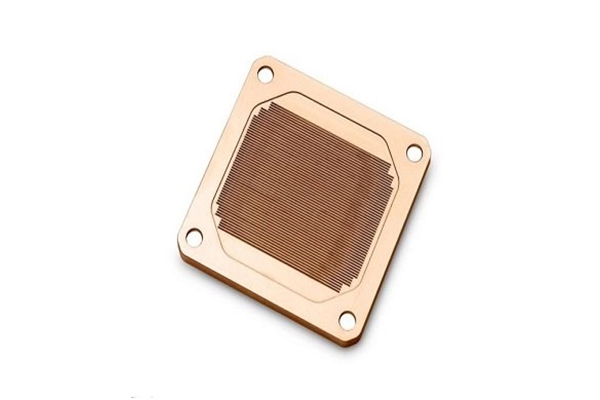

Unsere Kupfer-Druckgussprojekte

Optionen für Oberflächenbehandlungen

- Passivierung

- Sandstrahlen

- Pulverbeschichtung

- Polieren

- Wärmebehandlung

- Überzug

- Eloxieren

- Chemische Konversionsbeschichtung