Magnesium Druckguss Hersteller

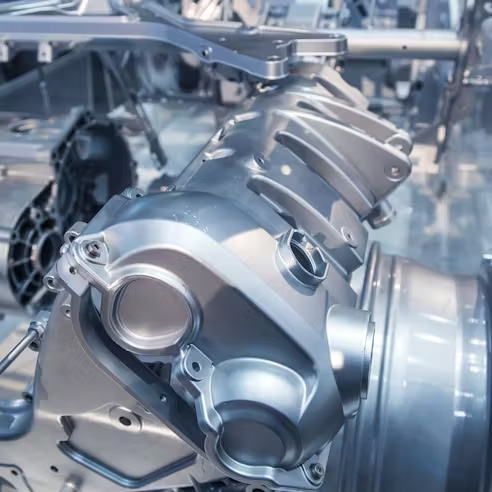

- Das Magnesiumdruckgussverfahren bietet ein hervorragendes Verhältnis von Festigkeit zu Gewicht und eignet sich daher ideal für leichte, langlebige Bauteile in der Automobil- und Luftfahrtindustrie.

- Es bietet überragende Dimensionsstabilität und Korrosionsbeständigkeit und gewährleistet somit hochwertige und langlebige Produkte.

- Hervorragende Maßhaltigkeit

- Optionen für ultradünne Wandstärken: 0,5 bis 1,0 mm

- Hohe Festigkeit und hohes Steifigkeits-Gewichts-Verhältnis

- Lange Werkzeuglebensdauer zur Senkung der gesamten Produktionskosten

- Zahlreiche Veredelungsmöglichkeiten

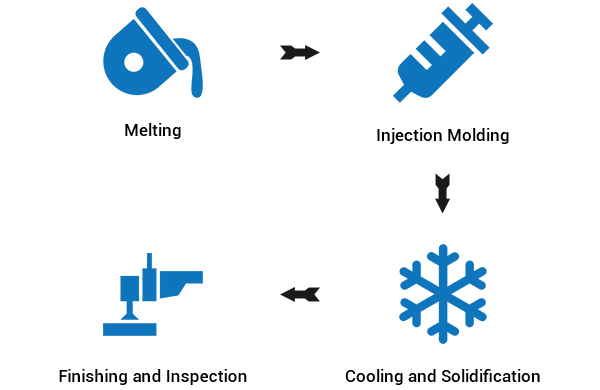

Magnesium-Druckgussverfahren

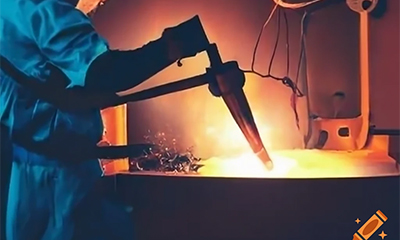

Schmelzen

Magnesiumlegierungen werden bei 650 °C geschmolzen, um eine optimale Fließfähigkeit zu erzielen. Dieser Schmelzprozess gewährleistet eine gleichbleibende Legierungszusammensetzung und entfernt Verunreinigungen, was die Gussqualität sicherstellt.

Spritzguss (Gießen)

Flüssiges Magnesium wird unter Drücken zwischen 1.500 und 25.000 psi in Formen eingespritzt, wodurch detaillierte Hohlräume schnell gefüllt werden und präzise Formen entstehen.

Kühlung und Erstarrung

Das geschmolzene Magnesium verfestigt sich innerhalb von 5 bis 15 Sekunden, wodurch die thermische Belastung minimiert und dank der schnellen Abkühlraten eine hohe Maßgenauigkeit erreicht wird.

Fertigstellung und Inspektion

Die zugeschnittenen und bearbeiteten Teile werden eloxiert, lackiert und pulverbeschichtet. Jede Komponente wird auf Mängel, strukturelle Integrität und Maßhaltigkeit geprüft.

Magnesium-Druckgussverfahren

Magnesium-Hochdruck-Druckguss

Magnesium-Niederdruck-Druckguss

Magnesium-Warmkammer-Druckguss

Magnesium-Kaltkammer-Druckguss

Magnesium-Vakuumdruckguss

Magnesium-Druckguss

Gängige Magnesiumlegierungsmaterialien

AZ91D

- Zusammensetzung: 9 % Aluminium, 1 % Zink, der Rest Magnesium.

- Eigenschaften: Ausgezeichnete Gießbarkeit, gute mechanische Eigenschaften, hohe Korrosionsbeständigkeit.

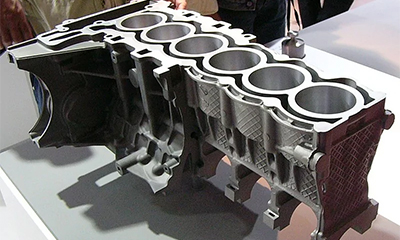

- Anwendung: Wird in Automobilmotorblöcken, Getriebegehäusen, Lenksäulen und Tankdeckeln verwendet.

AZ91HP

- Zusammensetzung: Ähnlich wie AZ91D, jedoch mit höherem Reinheitsgrad.

- Eigenschaften: Verbesserte Duktilität, bessere Korrosionsbeständigkeit.

- Anwendung: Geeignet für hochfeste Elektronikgehäuse.

AM60B

- Zusammensetzung: 6 % Aluminium, der Rest Magnesium.

- Eigenschaften: Hohe Schlagfestigkeit und Dehnfähigkeit, gute Gießbarkeit.

- Anwendung: Ideal für Sicherheitskomponenten im Automobilbereich, wie z. B. Armaturenbretter.

AM50

- Zusammensetzung: 5 % Aluminium, der Rest Magnesium.

- Eigenschaften: Gute Kombination aus Duktilität und Festigkeit, bessere Dehnung und Schlagfestigkeit.

- Anwendung: Wird für Autositzrahmen und Lenkräder verwendet.

AS41

- Zusammensetzung: 4 % Aluminium, 1 % Silizium, der Rest Magnesium.

- Eigenschaften: Gute Kriechfestigkeit, geeignet für Hochtemperaturanwendungen.

- Anwendung: Wird in Triebwerksgehäusen von Flugzeugen verwendet.

AE42

- Zusammensetzung: 4 % Aluminium, 2 % Seltenerdelemente, der Rest Magnesium.

- Eigenschaften: Ausgezeichnete Kriechfestigkeit, gute mechanische Eigenschaften bei erhöhten Temperaturen.

- Anwendung: Ideal für Komponenten des Fahrzeugantriebsstrangs.

AM20

- Zusammensetzung: 2 % Aluminium, der Rest Magnesium.

- Eigenschaften: Hohe Duktilität und Schlagfestigkeit, geringere Festigkeit im Vergleich zu Legierungen mit höherem Aluminiumgehalt.

- Anwendung: Geeignet für Armaturenbrett-Halterungen in Kraftfahrzeugen.

AZ31

- Zusammensetzung: 3 % Aluminium, 1 % Zink, der Rest Magnesium.

- Eigenschaften: Gute Kombination aus Festigkeit und Duktilität, gute Formbarkeit und Schweißbarkeit.

- Anwendung: Wird in Karosserieteilen von Kraftfahrzeugen und Rumpfsegmenten von Flugzeugen verwendet.

Vorteile und Nachteile des Kupferdruckgusses

Vorteile

- Hohes Verhältnis von Festigkeit zu Gewicht.

- Hervorragende Maßhaltigkeit.

- Schnelle Produktion.

- Außergewöhnliche Dünnwandfähigkeit.

- Hervorragende Dimensionsstabilität/Wiederholgenauigkeit.

- Gute Verarbeitungseigenschaften.

Nachteile

- Nicht so stabil wie Aluminiumgussteile.

- Entzündungsrisiken.

- Komplexe Nachbearbeitung in der Postproduktion.

- Begrenzte strukturelle Anwendungsmöglichkeiten.

- Die benötigten Maschinen sind teuer.

Unsere Magnesium-Druckguss-Projekte

Optionen für Oberflächenbehandlungen

- Chromatkonversionsbeschichtung

- Glätten und Polieren

- Perlstrahlen

- Eloxieren

- Pulverbeschichtung

- Elektrophoretische Beschichtung (E-Coat)

- Passivierung

- Phosphatbeschichtung