Metallschweißservice

- Wir beherrschen verschiedene Schweißtechniken wie MIG-, TIG-, Laser- und Plasmaschweißen usw.

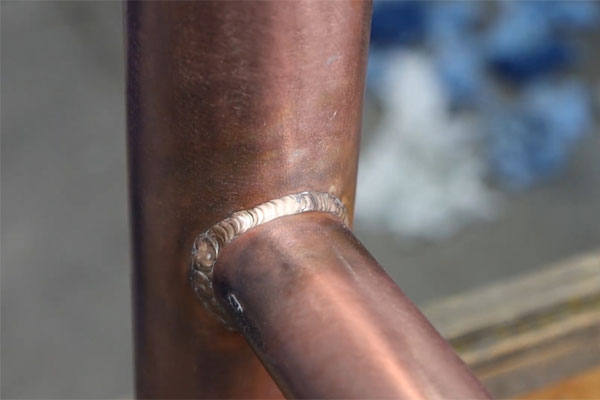

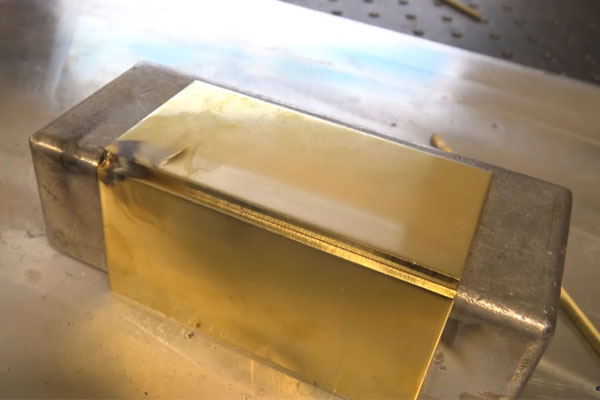

- Dadurch können wir verschiedene Blechmetalle miteinander verschweißen, wie zum Beispiel Aluminium, Stahl, Edelstahl, Gusseisen, Messing, Kupfer, Titan und mehr.

- Unsere fortschrittlichen Verfahren gewährleisten starke, langlebige, glatte und ästhetisch ansprechende Schweißnähte.

- Breites Spektrum an Schweißmöglichkeiten

- 5 grundlegende Schweißnahttypen

- Hochwertige Nachbearbeitungsprozesse nach dem Schweißen

- Fehlerfreie Schweißnähte

1. Übermitteln Sie Ihre Schweißanforderungen.

Teilen Sie uns Ihre Projektanforderungen mit. Bei Bedarf können unsere Ingenieure Sie bei der Optimierung der Konstruktionen unterstützen, um optimale Schweißstandards zu erreichen.

2. Beratung und Angebotserstellung

Unser Team wird Ihre Anfrage prüfen, mit Ihnen die beste Schweißtechnik (MIG, TIG, Elektrodenschweißen oder andere) besprechen und Ihnen ein detailliertes Angebot sowie einen Zeitplan für die Fertigstellung unterbreiten.

3. Prototypenfertigung und Probeschweißen

Für komplexe oder hochpräzise Projekte bieten wir Prototypenfertigung und Probeschweißarbeiten an, um sicherzustellen, dass das Endprodukt vor der Serienproduktion Ihren Erwartungen entspricht.

4. Produktion und Qualitätskontrolle

Sobald Sie Ihre Zustimmung geben, beginnen wir mit dem Schweißprozess unter strengen Qualitätskontrollmaßnahmen, um sicherzustellen, dass jede Verbindung und jede Schweißnaht den Industriestandards entspricht.

5. Nachbearbeitungsprozesse nach dem Schweißen

Auf Wunsch bieten wir Nachbehandlungen nach dem Schweißen an, wie z. B. Schleifen, Polieren oder Oberflächenveredelung.

Wie können Sie mit uns zusammenarbeiten?

Unsere Schweißmöglichkeiten

MIG-Schweißen (GMAW)

- Es wird eine kontinuierlich zugeführte Drahtelektrode und ein Inertgas (üblicherweise Argon oder eine Mischung) verwendet, um die Schweißnaht abzuschirmen.

- Schnell, erzeugt saubere Schweißnähte, geeignet für dünne bis dicke Materialien.

- Geeignet für Stahl, Edelstahl und Aluminium.

WIG-Schweißen (GTAW)

- Es wird eine nicht verbrauchbare Wolframelektrode und ein Zusatzdraht verwendet, unter Schutzatmosphäre eines Inertgases.

- Hohe Präzision und Kontrolle ermöglichen die Herstellung hochwertiger Schweißnähte.

- Geeignet für Stahl, Edelstahl, Aluminium, Magnesium und Titan.

Lichtbogenhandschweißen (SMAW)

- Es wird eine verbrauchbare, mit Flussmittel beschichtete Elektrode verwendet; das Flussmittel verdampft und schützt die Schweißnaht vor Oxidation.

- Einfach, tragbar, vielseitig, kein externes Gas erforderlich.

- Geeignet für Stahl, Edelstahl und Gusseisen.

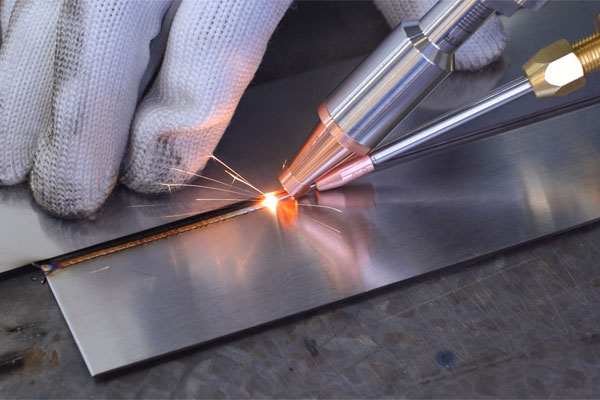

Laserschweißen

- Beim Laserschweißen wird ein konzentrierter Laserstrahl verwendet, um die Metalloberflächen zu schmelzen und so eine präzise Schweißverbindung herzustellen.

- Mithilfe eines konzentrierten Laserstrahls werden die Metalloberflächen geschmolzen, wodurch eine präzise Schweißverbindung entsteht.

- Geeignet für Stahl, Edelstahl, Aluminium, Titan und Edelmetalle.

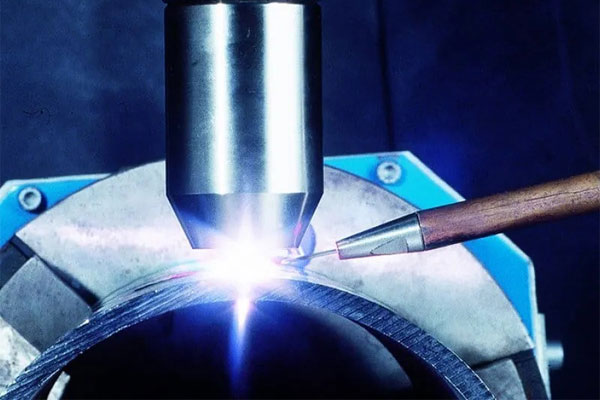

Plasmaschweißen

- Verwendet einen verengten Plasma-Lichtbogen, um höhere Temperaturen und präzisere Schweißnähte zu erzeugen.

-

Ermöglicht tiefes Eindringen, gut geeignet für dünne Materialien und komplexe Formen.

- Geeignet für Edelstahl, Titan, Kupfer, Messing und Nickellegierungen.

Gasschweißen

- Ein Brenngas (typischerweise Acetylen) wird mit Sauerstoff vermischt, um eine Flamme zu erzeugen, die heiß genug ist, um Metalle zu schmelzen und miteinander zu verbinden.

- Tragbar, vielseitig einsetzbar, kann Metall schneiden und schweißen, benötigt keinen Strom.

- Geeignet für Stahl, Kupfer, Aluminium und Bronze.

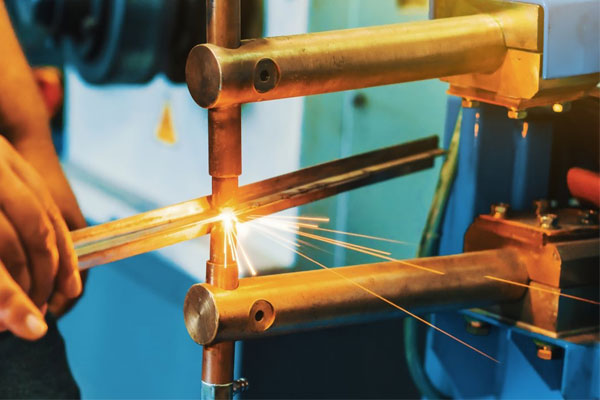

Punktschweißen

- Dabei wird elektrischer Widerstand genutzt, um an bestimmten Stellen zwischen zwei Metalloberflächen Wärme zu erzeugen und diese miteinander zu verschmelzen.

- Schnell, effizient, minimale Verformung.

- Geeignet für dünne Metalle wie Stahl und Aluminium.

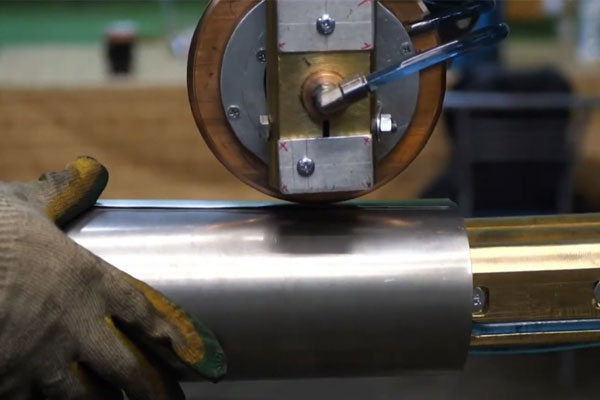

Nahtverschweißung

- Durch das Hindurchleiten von elektrischem Strom durch übereinanderliegende Metallteile werden diese erhitzt und zusammengepresst.

- Stabile, dichte Verbindungen; effizient für lange Nähte.

- Geeignet für dünne Metalle, insbesondere Stahl und Aluminium.

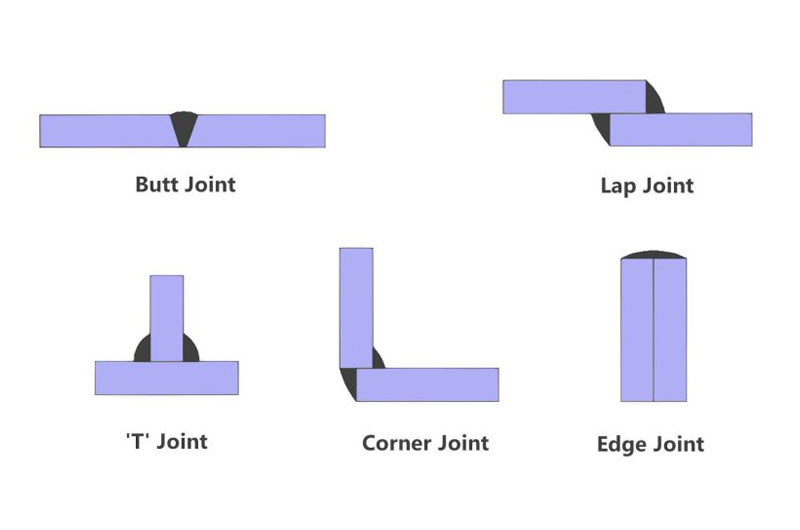

1. Stoßverbindung

Zwei Metallteile werden in derselben Ebene ausgerichtet und entlang ihrer Kanten verschweißt, wodurch stabile strukturelle Verbindungen entstehen, ideal für die Blech- und Plattenmetallverarbeitung.

2. Überlappungsverbindung

Das Überlappen zweier Metallteile und das Verschweißen entlang der Kanten wird häufig zum Verbinden dünnerer Materialien verwendet und gewährleistet Haltbarkeit und Festigkeit in den Baugruppen.

3. T-Stück

Ein Metallstück wird senkrecht an ein anderes geschweißt, wodurch eine T-Form entsteht, die häufig in Tragkonstruktionen verwendet wird, um zusätzliche Festigkeit und Stabilität zu gewährleisten.

4. Eckverbindung

Zwei Metallteile werden im rechten Winkel miteinander verschweißt, um eine Außenecke zu bilden. Diese wird in Kasten- oder Rahmenkonstruktionen verwendet und sorgt für stabile und saubere Abschlüsse.

5. Kantenverbindung

Die Kanten zweier benachbarter Metallteile werden miteinander verschweißt, was sich zum Verbinden dünner Metallbleche eignet und häufig in Projekten des Leichtmetallbaus eingesetzt wird.

Grundlegende Schweißverbindungstypen für Metalle

Nachschweißprozesse

Oberflächenbeschaffenheit

Wärmebehandlung

Durch die Anwendung kontrollierter Heiz- und Kühlprozesse werden die Eigenschaften des geschweißten Metalls verbessert, wodurch die Haltbarkeit und die strukturelle Leistungsfähigkeit erhöht werden.

Zerstörungsfreie Prüfung (NDT)

Schweißfehler und Lösungen

Porosität

- Kleine Gasblasen, die in der Schweißnaht eingeschlossen sind.

- Verursacht durch Verunreinigungen auf dem Grundmetall, falsches Schutzgas oder falsche Durchflussmenge.

- Sorgen Sie vor dem Schweißen für eine gründliche Reinigung des Grundmaterials. Verwenden Sie geeignete Schutzgase und achten Sie auf die korrekten Durchflussraten. Kontrollieren Sie die Abkühlgeschwindigkeit.

Unterbietung

- Am Rand der Schweißnaht bildete sich eine Rille.

- Verursacht durch übermäßigen Schweißstrom, unzureichende Geschwindigkeit oder falschen Elektrodenwinkel.

- Passen Sie die Schweißparameter an (Spannung, Stromstärke, Vorschubgeschwindigkeit), verwenden Sie den richtigen Elektrodenwinkel und wenden Sie gegebenenfalls Pendeltechniken an, um die Schweißnaht auszufüllen.

Risse

- Brüche in der Schweißnaht oder in der wärmebeeinflussten Zone.

- Verursacht durch hohe Spannungskonzentrationen, unzureichendes Vorwärmen oder Abkühlen.

- Wenden Sie vor dem Schweißen die richtigen Vorwärmtechniken an. Kontrollieren Sie die Abkühlgeschwindigkeit nach dem Schweißen (langsames Abkühlen oder Wärmebehandlung nach dem Schweißen). Achten Sie auf eine geeignete Fugenausführung.

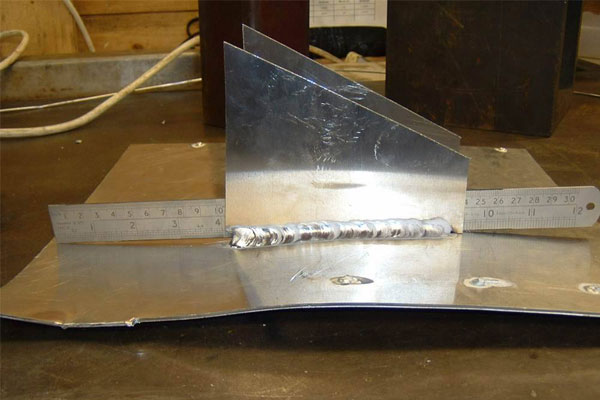

Verzerrung

- Verformung der geschweißten Bauteile.

- Verursacht durch ungleichmäßige Wärmeverteilung während des Schweißvorgangs. Große Temperaturgradienten.

- Verwenden Sie ausgewogene Schweißtechniken, um die Wärmekonzentration zu minimieren. Verwenden Sie Vorrichtungen, um das Werkstück festzuhalten. Erwägen Sie das Schweißen in mehreren Durchgängen, um die Wärme gleichmäßiger zu verteilen.

Unsere Schweißprojekte