Metallschweißen ist ein notwendiger und entscheidender Prozess der Metallverarbeitung in verschiedenen Industrien, doch Fehler können die Integrität der Schweißnaht beeinträchtigen.

Das Verständnis dieser Mängel ist für die Qualitätskontrolle unerlässlich.

Hier werden wir jeden einzelnen Fehler genauer betrachten, seine Ursachen und Auswirkungen untersuchen und Lösungsansätze zur Fehlerbehebung besprechen.

1. Porosität

Unter Porosität versteht man das Vorhandensein kleiner Löcher oder Hohlräume (Poren) in einer Schweißverbindung oder der Wärmeeinflusszone, was zu einer Schwächung der Schweißnahtintegrität führt.

Ursachen: Häufige Ursachen sind Verunreinigungen wie Feuchtigkeit, Öl oder Fett auf dem Grundwerkstoff. Unzureichendes Schutzgas, falsche Schweißtechnik und Umwelteinflüsse wie Zugluft können ebenfalls zu Porosität beitragen. Gaseinschlüsse können während des Erstarrungsprozesses auftreten, wenn das Schmelzbad zu turbulent oder der Lichtbogen instabil ist.

Fehlerbehebung: Um Porosität zu vermeiden, muss das Werkstück vor dem Schweißen gründlich gereinigt werden. Verwenden Sie geeignete Schutzgase und passen Sie die Schweißparameter, einschließlich Spannung und Schweißgeschwindigkeit, an, um einen stabilen Lichtbogen zu gewährleisten. Kontrollieren Sie regelmäßig auf Verunreinigungen und führen Sie eine effektive Schweißvorbereitung durch.

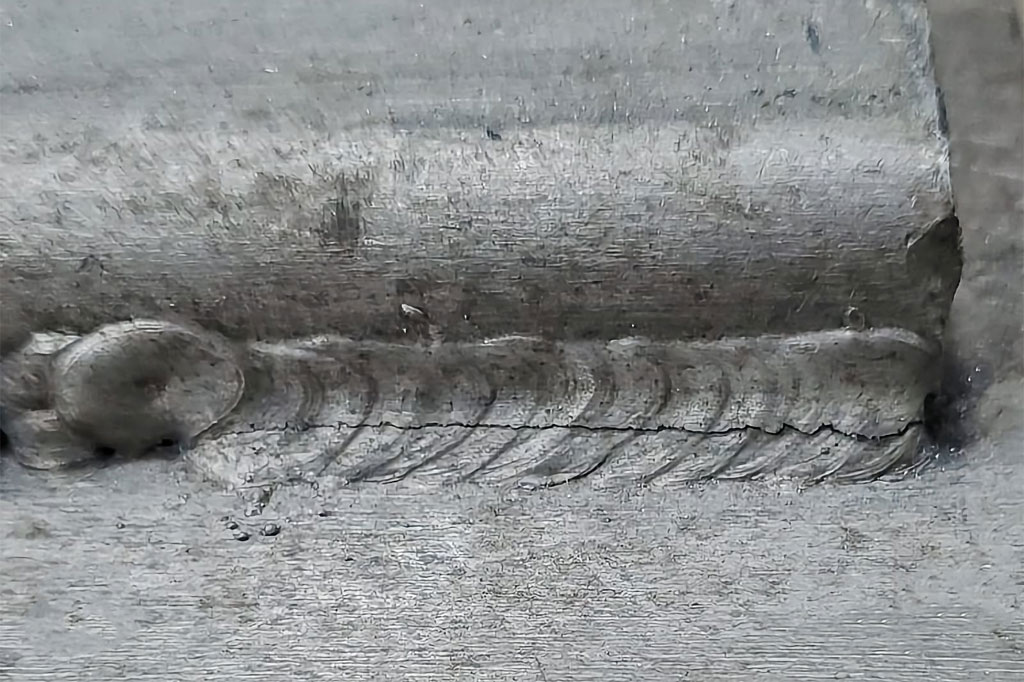

2. Rissbildung

Die Rissbildung äußert sich in Form von Brüchen im Schweißgut oder in der Wärmeeinflusszone (WEZ), was zu erheblichen strukturellen Schwächen führt.

Ursachen: Rissbildung kann durch verschiedene Faktoren verursacht werden, darunter schnelles Abkühlen, das zu thermischen Spannungen führen kann, die die Streckgrenze des Materials überschreiten. Ein hoher Kohlenstoffgehalt im Material kann Härte und Sprödigkeit erhöhen, während unzureichendes Vorwärmen Spannungskonzentrationen verstärken kann. Darüber hinaus kann Wasserstoffversprödung – oft bedingt durch Feuchtigkeitseinwirkung – zu verzögerter Rissbildung nach dem Abkühlen der Schweißnaht führen.

FehlerbehebungUm Rissbildung zu vermeiden, sollten die Werkstoffe entsprechend ihrer Zusammensetzung und Dicke angemessen vorgewärmt werden. Die Abkühlgeschwindigkeit ist durch Isolierdecken oder kontrollierte Umgebungen zu steuern. Zur Minimierung der Wasserstoffaufnahme sind wasserstoffarme Elektroden zu wählen.

3. Hinterschnitt

Die Hinterschneidung erscheint als Rille oder Vertiefung am Fuß der Schweißnaht und beeinträchtigt die Festigkeit und Ästhetik der Verbindung.

Ursachen: Dieser Fehler entsteht häufig durch zu hohen Schweißstrom, der das Grundmaterial an den Schweißnahträndern erodieren kann. Auch eine unzureichende Schweißgeschwindigkeit oder ein falscher Elektrodenwinkel können zu Hinterschneidungen führen. Die Verwendung des falschen Zusatzwerkstoffs oder eine unzureichende Zusatzwerkstoffablagerung können das Problem verschärfen, ebenso wie eine mangelhafte Nahtgestaltung, die den Wärmefluss nicht ausreichend berücksichtigt.

Fehlerbehebung. Passen Sie die Schweißparameter an, um eine optimale Wärmeeinbringung ohne Erosion des Grundwerkstoffs zu gewährleisten. Achten Sie auf eine gleichmäßige Schweißgeschwindigkeit und einen geeigneten Elektrodenwinkel, um eine gleichmäßige Wärmeverteilung zu erzielen. Es kann außerdem vorteilhaft sein, die Schweißnaht so zu gestalten, dass sie für den Schweißprozess besser zugänglich ist und dadurch die Gefahr von Hinterschneidungen verringert wird.

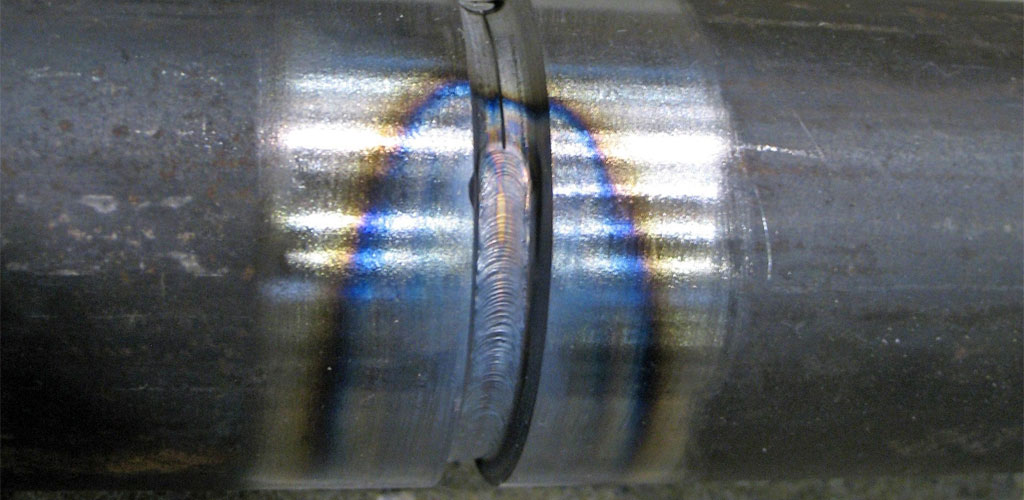

4. Unvollständige Fusion

Eine unvollständige Verschmelzung tritt auf, wenn die beiden Metallteile an der Schweißnaht nicht vollständig miteinander verbunden sind, was zu Schwachstellen führt.

Ursachen: Dieser Fehler entsteht häufig durch unzureichende Wärmezufuhr, wodurch ein ordnungsgemäßes Schmelzen und Verbinden verhindert wird. Verunreinigungen an den Fügeflächen, wie Rost oder Farbe, können die Verschmelzung behindern. Darüber hinaus kann eine ungeeignete Fügekonstruktion – beispielsweise ein zu geringer Spalt oder Winkel – die Fähigkeit des Schweißers einschränken, eine vollständige Durchschweißung und Verschmelzung zu erzielen.

Fehlerbehebung Prüfen Sie, ob die Schweißparameter, einschließlich Spannung und Schweißgeschwindigkeit, so eingestellt sind, dass ausreichend Wärme für eine ordnungsgemäße Verschmelzung gewährleistet ist. Reinigen Sie die Fügeflächen vor dem Schweißen gründlich, um Verunreinigungen zu entfernen. Erwägen Sie, die Fügefläche zu überarbeiten, um die Zugänglichkeit zu verbessern und eine effektive Verschmelzung, insbesondere bei komplexen Geometrien, sicherzustellen. Führen Sie gegebenenfalls eine Wurzellage gefolgt von Fülllagen durch, um eine vollständige Verbindung zu gewährleisten.

5. Inklusion

Bei Einschlüssen handelt es sich um nichtmetallische Werkstoffe wie Schlacke oder Oxide, die in der Schweißnaht eingeschlossen sind und die Festigkeit und Integrität der Schweißnaht beeinträchtigen können.

Ursachen: Einschlüsse entstehen häufig durch unzureichende Reinigung vor dem Schweißen, wodurch Verunreinigungen auf dem Grundwerkstoff verbleiben. Auch eine ungenügende Schweißtechnik, die Schlacke aus vorherigen Schweißgängen nicht entfernt, kann zu Einschlüssen führen. Darüber hinaus liefern ungeeignete Schweißparameter, wie beispielsweise zu niedrige Wärmeeinstellungen, möglicherweise nicht genügend Energie, um Verunreinigungen effektiv zu entfernen.

Fehlerbehebung: Führen Sie strenge Reinigungsverfahren für das Grundmaterial durch, einschließlich Schleifen oder chemischer Reinigung, um sicherzustellen, dass alle Verunreinigungen entfernt werden. Nach jedem Schweißgang muss die Schlacke gründlich entfernt werden, um Einschlüsse in den nachfolgenden Lagen zu vermeiden. Passen Sie die Schweißparameter an, um eine ausreichende Wärmeeinbringung für die Schlackenentfernung zu gewährleisten. Ziehen Sie den Einsatz fortschrittlicher Schweißtechniken oder -geräte in Betracht, die eine bessere Kontrolle der Schweißumgebung ermöglichen.

6. Überlappung

Überlappung entsteht, wenn sich das Schweißgut ohne ausreichende Verschmelzung über das Grundmaterial ausbreitet, was zu einer geschwächten Verbindung führt.

Ursachen: Dieser Fehler wird typischerweise durch einen zu niedrigen Schweißstrom verursacht, der zu unzureichender Hitze für eine ordnungsgemäße Verschmelzung führt. Eine mangelhafte Schweißtechnik, wie beispielsweise ein falscher Elektrodenwinkel oder eine zu geringe Schweißgeschwindigkeit, kann das Problem zusätzlich verschlimmern. Auch eine unzureichende Nahtvorbereitung kann verhindern, dass das geschmolzene Metall ausreichend in das Grundmaterial eindringt und sich mit diesem verbindet.

Fehlerbehebung: Erhöhen Sie den Schweißstrom, um eine ausreichende Wärmeeinbringung und optimale Verschmelzung zu gewährleisten. Passen Sie die Schweißgeschwindigkeit an, damit das Schmelzbad ausreichend Zeit hat, das Grundmaterial effektiv zu durchdringen. Achten Sie auf den korrekten Elektrodenwinkel, um einen optimalen Schmelzfluss zu ermöglichen. Überprüfen Sie die Nahtvorbereitung und optimieren Sie diese gegebenenfalls, um die Verschmelzung zu verbessern.

7. Verzerrung

Unter Verformung versteht man das Verziehen oder Verbiegen des Werkstücks infolge des Schweißprozesses, was die Montage und die gesamte strukturelle Integrität beeinträchtigen kann.

Ursachen: Dieser Defekt entsteht hauptsächlich durch ungleichmäßige Erwärmungs- und Abkühlungsraten beim Schweißen, wodurch innere Spannungen entstehen. Auch die Materialeigenschaften, die Dicke und die Nahtgestaltung beeinflussen die Anfälligkeit für Verformungen.

Fehlerbehebung: Um Temperaturgradienten zu minimieren und so die Ausdehnung und Kontraktion zu kontrollieren, sollten Vorwärmtechniken eingesetzt werden. Durch strategische Platzierung der Schweißnähte und geeignete Schweißfolgen lässt sich die Wärmeeinbringung ausgleichen. Klemmen, Vorrichtungen oder Hilfsmittel tragen zur Maßgenauigkeit während des Schweißprozesses bei und minimieren Bewegungen. Bei Verformungen können nach dem Schweißen Richtverfahren angewendet werden.

8. Schweißspritzer

Schweißspritzer bestehen aus kleinen Tröpfchen geschmolzenen Materials, die sich vom Schmelzbad ablösen und unter Umständen die Ästhetik und Sauberkeit des fertigen Produkts beeinträchtigen.

Ursachen: Übermäßige Hitze, falsche Spannungseinstellungen und eine ungeeignete Elektrodenposition können zu verstärkten Schweißspritzern führen. Auch eine ungleichmäßige Schweißgeschwindigkeit oder Schweißtechnik sowie Art und Zustand der Schweißelektrode können das Problem verschärfen.

Fehlerbehebung: Optimieren Sie die Schweißparameter, um ein optimales Verhältnis von Wärmezufuhr und Schweißgeschwindigkeit zu erreichen. Verwenden Sie ein geeignetes Schutzgas, um einen stabilen Lichtbogen zu erzeugen und Spritzer zu reduzieren. Regelmäßige Wartung der Schweißgeräte trägt dazu bei, Spritzerprobleme zu minimieren und die Schweißqualität insgesamt zu verbessern.

9. Probleme in der Wärmeeinflusszone (WEZ)

Probleme in der Wärmeeinflusszone (WEZ) entstehen in dem Bereich um die Schweißnaht herum, in dem sich die mechanischen Eigenschaften aufgrund thermischer Einflüsse verändern, was zu einer Beeinträchtigung der Materialfestigkeit führen kann.

Ursachen: Eine übermäßige Wärmezufuhr beim Schweißen kann zu veränderten Mikrostrukturen führen. HAZDies führt zu einer Aushärtung oder Erweichung. Die Breite und die Eigenschaften der Wärmeeinflusszone (WEZ) werden durch die Art des Werkstoffs, die Schweißparameter und die Abkühlgeschwindigkeit beeinflusst.

Fehlerbehebung. Die Wärmeeinbringung muss durch sorgfältige Anpassung der Schweißparameter kontrolliert werden, um die Größe und Auswirkung der Wärmeeinflusszone (WEZ) zu minimieren. Eine Wärmebehandlung nach dem Schweißen kann die mechanischen Eigenschaften der WEZ wiederherstellen oder verbessern. Es sollten Werkstoffe mit günstigen Eigenschaften gewählt werden, die thermischen Einflüssen besser standhalten. Der Einsatz kontrollierter Kühlmethoden kann ebenfalls dazu beitragen, negative Auswirkungen auf die WEZ zu minimieren und eine robustere Schweißkonstruktion zu gewährleisten.

Schlussworte

Unsere erfahrenen Schweißer sind darin geschult, häufige Schweißfehler zu erkennen und zu vermeiden, um sicherzustellen, dass jede Schweißnaht höchsten Ansprüchen genügt.

Ob Sie Konstruktionsschweißarbeiten oder Spezialanfertigungen benötigen, unsere exzellenten Leistungen Metallschweißserviceverbessert die Integrität und Langlebigkeit Ihrer Projekte.