Kundenspezifische Zink-Druckguss-Dienstleistungen

- Das Zinkdruckgussverfahren bietet die Vorteile einer hohen Produktionseffizienz, guter Oberflächenqualität, Maßgenauigkeit, hoher Materialausnutzungsrate usw.

- Es wird häufig bei der Herstellung von Teilen in den Bereichen Automobilbau, Elektronik, Haushaltsgeräte, mechanische Ausrüstung usw. verwendet.

- Ausgezeichnete Dimensionsstabilität

- Verschiedene Materialien verfügbar

- Einfache Verarbeitung

- Niedrige Energiekosten

- Lange Werkzeuglebensdauer

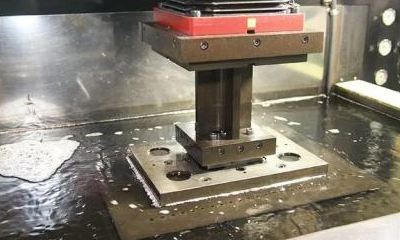

Zinkdruckgussverfahren

Die verschiedenen Zinkdruckgussverfahren, darunter Vakuum-, Warmkammer-, Kaltkammer-, Hochdruck-, Schwerkraft- und Strangpressguss, bieten jeweils einzigartige Vorteile hinsichtlich Präzision, Effizienz und Teilequalität.

Zink-Vakuumdruckguss

Reduziert Lufteinschlüsse und verbessert so die Teilequalität. Geschmolzenes Zink wird in eine vakuumversiegelte Form eingespritzt, wodurch die Porosität minimiert und die mechanischen Eigenschaften verbessert werden. Es wird eine hohe Maßgenauigkeit von typischerweise ±0,02 mm erreicht und eine hervorragende Oberflächengüte erzielt.

Zink-Warmkammer-Druckguss

Bei diesem Verfahren wird geschmolzenes Zink direkt aus einem Ofen in die Form eingespritzt. Es ist äußerst effizient, zeichnet sich durch kurze Zykluszeiten und hohe Präzision aus und ermöglicht die Herstellung von Teilen mit Toleranzen von ±0,05 mm. Das Ergebnis ist eine hervorragende Oberflächenqualität, ideal für die Massenproduktion.

Zink-Kaltkammer-Druckguss

Wird für Zinklegierungen mit höherem Schmelzpunkt verwendet. Das geschmolzene Zink wird in die Einspritzkammer gefüllt und anschließend in die Form gepresst. Das Verfahren ermöglicht die Herstellung präziser Teile mit Toleranzen von ±0,1 mm und guten mechanischen Eigenschaften und eignet sich für die mittlere bis hohe Serienproduktion.

Zink-Hochdruck-Druckguss

Bei diesem Verfahren wird unter hohem Druck flüssiges Zink in eine Form gepumpt. Dies gewährleistet eine hervorragende Maßgenauigkeit, typischerweise innerhalb von ±0,02 mm, und eine ausgezeichnete Oberflächengüte. Es eignet sich ideal für die Herstellung komplexer, dünnwandiger Teile mit hoher Gleichmäßigkeit und Produktionseffizienz.

Zink-Schwerkraft-Druckguss

Bei diesem Verfahren wird die Form mithilfe der Schwerkraft mit geschmolzenem Zink gefüllt. Es eignet sich ideal für einfachere, weniger komplexe Teile. Es bietet eine gute Maßhaltigkeit, in der Regel innerhalb von ±0,2 mm, und eine gute Oberflächenqualität bei gleichzeitig niedrigeren Produktionskosten im Vergleich zu Hochdruckverfahren.

Zink-Druckguss

Durch die Kombination von Druckguss und Schmieden wird flüssiges Zink während der Erstarrung unter Druck gesetzt, wodurch die Porosität minimiert, die mechanischen Eigenschaften verbessert und eine Maßgenauigkeit von ±0,05 mm erreicht wird, was zu einer hochwertigen Oberfläche bei Miniaturanwendungen führt.

Verfügbare Zinklegierungsmaterialien

Der Zinkdruckguss bietet vielseitige Legierungen wie ZAMAK 2, 3, 5, 7, ZA 8 und ZA 27, die jeweils auf spezifische Anforderungen hinsichtlich Festigkeit, Leitfähigkeit und Anwendungsbereich zugeschnitten sind.

ZAMAK 2

- Zusammensetzung: 99,99 % Zn, 4 % Al, 3 % Cu

- Schmelzpunkt: 380 °C (716 °F)

- Zugfestigkeit: 397 MPa

- Wärmeleitfähigkeit: 113 W/m·K

- Anwendung: Hochfeste Bauteile, Zahnräder, Verbindungselemente und Anwendungen, die Verschleißfestigkeit erfordern.

ZAMAK 3

- Zusammensetzung: 96 % Zn, 4 % Al

- Schmelzpunkt: 380 °C (716 °F)

- Zugfestigkeit: 283 MPa

- Wärmeleitfähigkeit: 113 W/m·K

- Anwendung: Allzweckteile, Automobilkomponenten, Haushaltsgeräte und Eisenwaren.

ZAMAK 5

- Zusammensetzung: 96 % Zn, 4 % Al, 1 % Cu

- Schmelzpunkt: 380 °C (716 °F)

- Zugfestigkeit: 334 MPa

- Wärmeleitfähigkeit: 113 W/m·K

- Anwendung: Teile, die eine höhere Festigkeit als ZAMAK 3 erfordern, wie z. B. Automobilteile, Beschläge und elektronische Komponenten.

ZAMAK 7

- Zusammensetzung: 99,99 % Zn, 4 % Al, 0,02 % Mg

- Schmelzpunkt: 380 °C (716 °F)

- Zugfestigkeit: 283 MPa

- Wärmeleitfähigkeit: 113 W/m·K

- Anwendung: Dünnwandige Bauteile, komplexe Konstruktionen und Anwendungen, die eine verbesserte Duktilität und eine bessere Oberflächengüte erfordern.

ZA 8

- Zusammensetzung: 92 % Zn, 8 % Al

- Schmelzpunkt: 388 °C (730 °F)

- Zugfestigkeit: 410 MPa

- Wärmeleitfähigkeit: 115 W/m·K

- Anwendung: Stabilere und langlebigere Teile, wie z. B. mechanische Komponenten, Automobilteile und Beschläge.

ZA 27

- Zusammensetzung: 73 % Zn, 27 % Al, 2,5 % Cu

- Schmelzpunkt: 382-477 °C (719-891 °F)

- Zugfestigkeit: 400 MPa

- Wärmeleitfähigkeit: 121 W/m·K

- Anwendungsbereiche: Hochleistungsanwendungen, einschließlich Lager, Buchsen, Zahnräder und andere verschleißfeste Bauteile.

Vorteile und Nachteile des Zinkdruckgusses

Der Zinkdruckguss bietet verschiedene Vorteile und Herausforderungen und eignet sich daher für viele Fertigungsanforderungen. Dieser Abschnitt beschreibt die wichtigsten Vor- und Nachteile, um Ihnen die Entscheidung zu erleichtern, ob dieses Verfahren für Ihr Projekt geeignet ist.

Vorteile

- Hervorragende Dimensionsstabilität.

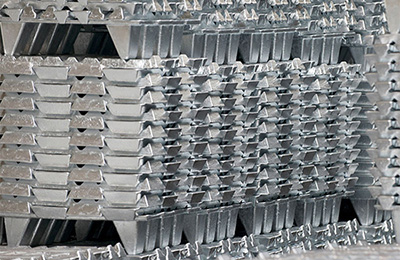

- Kostengünstig bei großen Mengen.

- Niedriger Schmelzpunkt, einfache Umformung/Neugestaltung.

- Möglichkeit, komplexe Formen mit dünnen Wänden zu erstellen.

- Schnelle Produktionszyklen, wodurch der Bearbeitungsaufwand reduziert wird.

- Unterstützt verschiedene Oberflächenbehandlungen.

- Längere Lebensdauer der Werkzeuge.

Nachteile

- Nicht ideal für alle Leichtbauanwendungen.

- Beschränkt auf Legierungen mit niedrigem Schmelzpunkt.

- Mögliche Probleme mit der Porosität.

- Erfordert eine präzise Temperaturregelung.

- Hohe anfängliche Werkzeugkosten.

- Oberflächenfehler, wenn sie nicht kontrolliert werden.

- Beschränkt auf kleinere Bauteilgrößen.

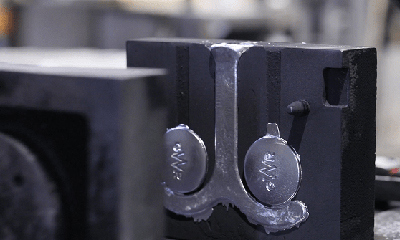

Unsere Zinkdruckguss-Projekte

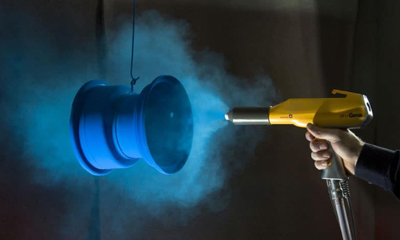

Oberflächenbehandlung

Zinkdruckgussteile können acht verschiedene Oberflächenbehandlungen durchlaufen, um ihre Eigenschaften zu verbessern. Jede dieser Behandlungen bietet einzigartige Vorteile hinsichtlich Korrosionsbeständigkeit, Haltbarkeit und Ästhetik.

Beliebte Fragen

Welche Aspekte sollten beim Design für den Zamak-Druckguss berücksichtigt werden?

Zu den Konstruktionsüberlegungen gehören Entformungswinkel, Gleichmäßigkeit der Wandstärke, Trennfugen, Anschnitt- und Entlüftungssysteme sowie die Platzierung von Auswerferstiften, um eine einfache Entnahme aus der Form zu gewährleisten und Fehler zu minimieren.

Welche typischen Anwendungsbereiche gibt es für den Zinkdruckguss?

Zinkdruckguss wird häufig zur Herstellung von Automobilkomponenten, Elektronikgehäusen, Konsumgütern, Sanitärarmaturen und verschiedenen Industrieteilen verwendet, die hohe Präzision und Haltbarkeit erfordern.

Welche mechanischen Eigenschaften unterscheiden Zink- und Aluminiumlegierungen, die im Druckgussverfahren hergestellt werden?

Zinkdruckgusslegierungen sind härter und besser bearbeitbar und eignen sich ideal für die Elektronik. Aluminiumlegierungen bieten überragende Festigkeit und Stoßfestigkeit und sind daher für das Bauwesen und den Transportbereich geeignet.

Welche Vorteile bieten Zinkdruckgussteile?

Der Zinkdruckguss bietet hohe Präzision, ein hervorragendes Verhältnis von Festigkeit zu Gewicht, eine überragende Oberflächengüte, gute Recyclingfähigkeit, Korrosionsbeständigkeit und Kosteneffizienz bei der Massenproduktion.

Welche Branchen verwenden Zink-Sandgussverfahren?

Branchen wie der Kunstguss, die Herstellung von Ziergegenständen und spezialisierten mechanischen Teilen profitieren von der Vielseitigkeit und Kosteneffizienz des Zink-Sandgussverfahrens.

Wie funktioniert das Zinkdruckgussverfahren im Miniaturformat?

Das Verfahren funktioniert, indem geschmolzene Zinklegierung in Präzisionsformen eingespritzt wird, um winzige, detailreiche Bauteile herzustellen, die in der Elektronik, in medizinischen Geräten und in der Automobilindustrie verwendet werden.