Литье под давлением жизненно важно для создания сложных металлических деталей с высокой точностью и качеством. Однако оно подвержено дефектам, которые могут поставить под угрозу функциональность и целостность конечного продукта. Понимание этих дефектов и их решений необходимо производителям для повышения качества и сохранения конкурентного преимущества.

В этом руководстве рассматриваются распространенные дефекты литья под давлением и практические решения для их устранения.

Распространенные дефекты литья под давлением

Распространенные дефекты литья под давлением включают пористость, холодные затворы, облой, усадку, неисправность и пузыри, каждый из которых требует определенных решений для повышения качества продукции и обеспечения целостности конечных литых деталей.

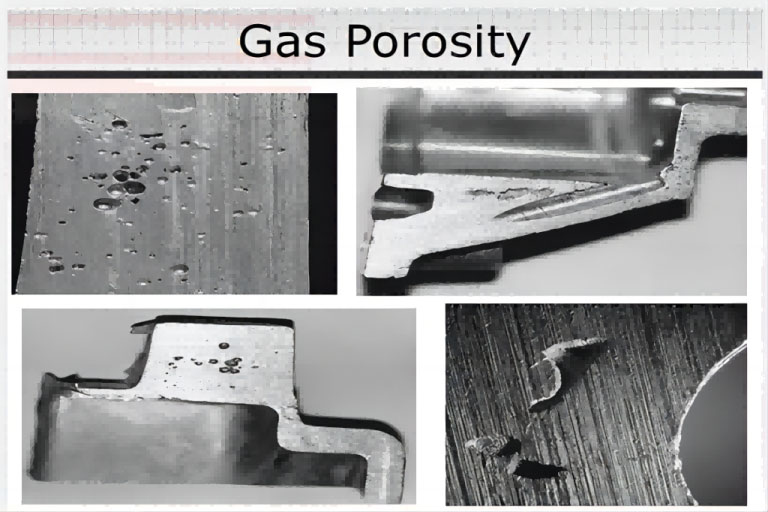

Пористость

Пористость, характеризующаяся небольшими пустотами или отверстиями в металле, является распространенным дефектом литья под давлением. Она возникает, когда газ попадает в металл во время затвердевания. Пористость может привести к ослаблению структурной целостности и ухудшению качества поверхности.

Для эффективного устранения пористости можно использовать несколько целенаправленных подходов.

- Оптимизация литниковых и вентиляционных систем: правильная конструкция и размещение литников и вентиляционных отверстий обеспечивают эффективный выход газа, снижая риск пористости.

- Вакуумное литье под давлением: использование вакуумного литья под давлением может значительно сократить количество захваченных газов.

- Параметры процесса управления: поддержание оптимальной температуры и давления на протяжении всего процесса литья для минимизации захвата газа.

Холодные заглушки

Холодные затворы появляются в виде линий или швов на поверхности литья, возникающих в результате преждевременного затвердевания металла до полного заполнения полости формы. Этот дефект может ослабить деталь и повлиять на ее внешний вид.

Чтобы эффективно устранить холодные затворы и обеспечить бесшовную отделку, рассмотрите возможность внедрения этих целевых решений.

- Увеличьте температуру пресс-формы: более высокая температура пресс-формы обеспечивает лучшую текучесть металла и снижает вероятность холодных затворов.

- Отрегулируйте скорость и давление впрыска: правильный контроль этих параметров помогает достичь полного заполнения пресс-формы без преждевременного затвердевания.

- Улучшения конструкции: Оптимизируйте конструкцию пресс-формы для обеспечения плавного и непрерывного течения металла.

Вспышка

Облой — это избыточный материал, который появляется вдоль линии разъема или вокруг выталкивающих штифтов, обычно из-за высокого давления впрыска или изношенных форм. Хотя его можно удалить, он увеличивает время обработки и стоимость.

Для эффективного уменьшения облоя и повышения эффективности можно реализовать несколько целевых решений.

- Поддерживайте давление впрыска: используйте соответствующее давление впрыска, чтобы предотвратить образование избыточного материала.

- Регулярный осмотр пресс-форм: регулярно проверяйте и ремонтируйте пресс-формы, чтобы предотвратить износ, который может привести к облою.

- Прецизионные пресс-формы: используйте высококачественные прецизионные пресс-формы, чтобы уменьшить возникновение облоя.

Усадка

Дефекты усадки проявляются в виде полостей или углублений на поверхности литья, вызванных уменьшением объема металла по мере его охлаждения и затвердевания. Это может поставить под угрозу размерную точность и прочность детали.

Чтобы уменьшить дефекты усадки и повысить качество литых деталей, рассмотрите возможность внедрения этих эффективных решений.

- Правильная конструкция пресс-формы: убедитесь, что пресс-форма обеспечивает адекватную подачу во время затвердевания, чтобы компенсировать уменьшение объема.

- Использование охладителей: охладители можно использовать для контроля скорости охлаждения и минимизации усадки.

- Оптимизированная литниковая система: спроектируйте литниковую систему для обеспечения постоянного потока и подачи металла.

Неправильные запуски

Неправильные запуски происходят, когда металл затвердевает до полного заполнения полости формы, что приводит к неполным деталям. Этот дефект может быть вызван недостаточной температурой заливки, недостаточным вентилированием формы или неправильной скоростью впрыска.

Примите во внимание следующие практические стратегии для устранения ошибок и обеспечения полного заполнения формы.

- Увеличьте температуру заливки: убедитесь, что металл имеет правильную температуру для полного заполнения формы.

- Достаточная вентиляция формы: правильная вентиляция позволяет газам выходить, предотвращая преждевременное затвердевание.

- Отрегулируйте скорость и давление впрыска: оптимизируйте эти параметры для обеспечения постоянного и полного заполнения формы.

Пузыри

Пузыри — это приподнятые области на поверхности отливки, вызванные захваченным газом или загрязняющими веществами. Они могут повлиять на качество поверхности и, в некоторых случаях, на структурную целостность детали. Чтобы эффективно уменьшить возникновение пузырей, можно применить несколько целевых решений.

- Улучшение вентиляции пресс-формы: обеспечьте достаточную вентиляцию пресс-формы для выхода захваченных газов.

- Чистое сырье: используйте чистое и сухое сырье для предотвращения загрязнения.

- Контроль температур: поддерживайте оптимальную температуру пресс-формы и металла для снижения риска скопления газа.

Передовые решения и передовые методы

Для эффективной борьбы с дефектами литья под давлением производители должны внедрить следующие передовые методы:

- Регулярное обслуживание пресс-форм: проводите плановые осмотры и обслуживание пресс-форм для предотвращения износа, который может привести к дефектам. Это включает осмотр на предмет трещин, износа и других повреждений, которые могут повлиять на производительность пресс-формы.

- Управление процессом: внедряйте передовые системы мониторинга для регулирования температуры, давления и других важных параметров в процессе литья. Автоматизированные системы могут обеспечивать обратную связь и корректировки в режиме реального времени, обеспечивая стабильное качество.

- Обучение и экспертиза: обеспечьте, чтобы операторы и инженеры были хорошо обучены методам литья под давлением и стратегиям предотвращения дефектов. Персонал постоянно осваивает новейшие передовые методы и технологии посредством постоянного обучения и подготовки.

- Обеспечение качества: Внедряйте строгие меры контроля качества, включая неразрушающий контроль (NDT), для обнаружения и устранения дефектов на ранних этапах производственного цикла. Такие методы, как рентгеновский контроль, ультразвуковой контроль и цветная дефектоскопия, могут помочь выявить дефекты, которые не видны невооруженным глазом.

Заключение

Дефекты литья под давлением могут повлиять на качество и производительность металлических деталей, но с правильными решениями и передовыми методами производители могут свести эти проблемы к минимуму. Выявление причин дефектов и применение передовых методов обеспечивает высокое качество и надежность в отрасли.

Регулярное обслуживание пресс-форм, контроль процесса, обучение и обеспечение качества улучшают операции литья под давлением, улучшая качество продукции, сокращая отходы и повышая удовлетворенность клиентов.