Kundenspezifischer Druckguss-Service

- Unser Druckguss-Service zeichnet sich durch die Serienfertigung präziser Bauteile mit komplexen Geometrien und engen Toleranzen aus.

- Durch den Einsatz fortschrittlicher Techniken erzielen wir überragende Oberflächengüten direkt aus der Form, wodurch der Bedarf an zusätzlichen Bearbeitungsschritten minimiert wird.

- Verschiedene Druckgussverfahren

- Toleranz: ±0,005 Zoll (0,127 mm) bis ±0,0015 Zoll (0,038 mm)

- Hohe Produktionseffizienz

- Komplexe Geometrien

- Variable Wandstärken

- Verschiedene Oberflächenbehandlungen

- Reduzierung des Ausschusses

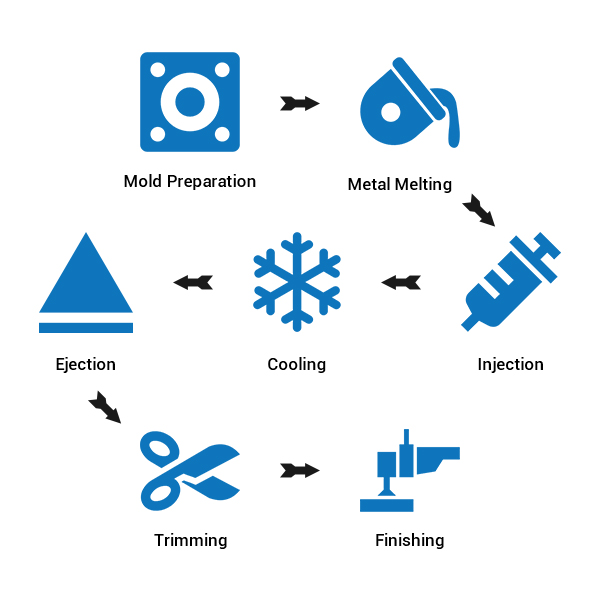

Gängige Schritte beim Druckgussverfahren

Herstellung hochwertiger Teile mit ausgezeichneter Präzision.

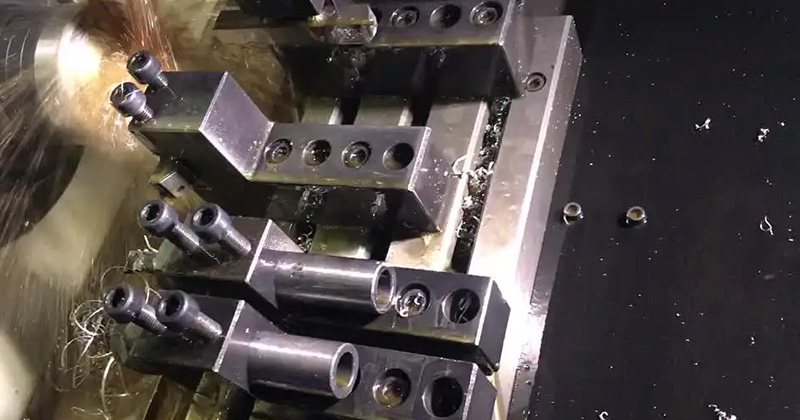

Formenvorbereitung

Die Spritzgussform reinigen, schmieren und sicher befestigen, damit sie dem Hochdruck-Einspritzverfahren standhält.

Metallschmelzen

Erhitzen Sie das ausgewählte Metall in einem Ofen, bis es flüssig wird.

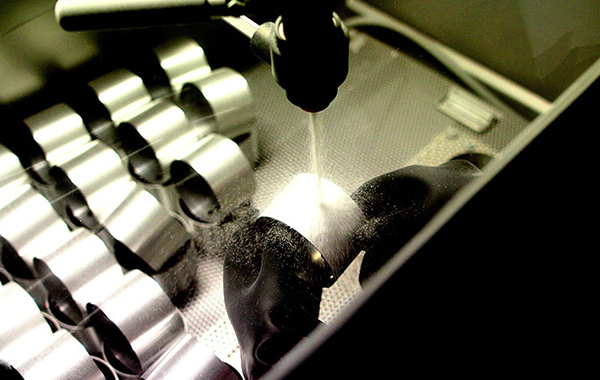

Injektion

Das geschmolzene Metall wird unter hohem Druck in den Formhohlraum eingespritzt, um auch filigrane Details auszufüllen.

Kühlung

Lassen Sie das geschmolzene Metall abkühlen und erstarren, sodass es die Form des Formhohlraums annimmt.

Auswurf

Öffnen Sie die Form und verwenden Sie Auswerferstifte, um das erstarrte Gussteil zu lösen.

Beschneiden

Überschüssiges Material (Grat) wird mithilfe manueller oder automatisierter Entgratungsverfahren vom Gussteil entfernt.

Fertigstellung

Überprüfen Sie das Gussteil auf Qualität und Maßhaltigkeit und führen Sie alle erforderlichen Nachbearbeitungsschritte durch.

Druckguss-Verfahrenstypen

die sie für verschiedene Materialien und Anforderungen geeignet machen.

Warmkammer-Druckguss

- Integrierte Schmelzkammer: Schnelle Zykluszeiten und effiziente Metalleinspritzung.

- Einspritzdrücke: 1.500 bis 4.500 psi.

- Genauigkeit: ±0,005 Zoll (±0,127 mm).

- Anwendungsbereich: Ideal für Metalle mit niedrigem Schmelzpunkt wie Zink und Magnesium in der Automobilindustrie, Elektronik und für kleine mechanische Teile.

Kaltkammer-Druckguss

- Separater Schmelzofen: Für Metalle mit höherem Schmelzpunkt.

- Einspritzdrücke: 3.000 bis 10.000 psi.

- Genauigkeit: ±0,005 Zoll (±0,127 mm).

- Anwendungsbereich: Ideal für Metalle wie Aluminium, Messing und Bronze, die in der Automobilindustrie, Luft- und Raumfahrt sowie für große Strukturbauteile verwendet werden.

Schwerkraft-Druckguss (GDC)

- Natürlicher Füllprozess: Die Formhohlräume werden durch die Schwerkraft gefüllt.

- Einspritzdrücke: Kein externer Druck; die Einspritzung erfolgt ausschließlich durch die Schwerkraft.

- Genauigkeit: ±0,010 bis ±0,020 Zoll (±0,25 bis ±0,50 mm).

- Anwendungsbereich: Ideal für mittelgroße bis große Gussteile mit einfachen Geometrien.

Vakuum-Druckguss

- Luftabsaugung: Reduziert die Gasporosität.

- Einspritzdrücke: Variieren je nach Metall und Konstruktion.

- Genauigkeit: ±0,001 bis ±0,002 Zoll (±0,02 bis ±0,05 mm).

- Anwendungsbereich: Hochwertige Komponenten für die Automobil-, Luft- und Raumfahrtindustrie sowie die Elektronikbranche.

Druckgussverfahren

- Kombiniert Druckguss und Schmieden: Hochdruckverfestigung für dichte Bauteile.

- Einspritzdrücke: Bis zu 10.000 psi.

- Genauigkeit: ±0,005 Zoll (±0,127 mm).

- Anwendungsbereich: Automobilfederung, Flugzeugteile, hochfeste mechanische Bauteile.

Halbfestes Druckgießen

- Verwendet halbfestes Metall: Verbessert die Genauigkeit und reduziert die Schrumpfung.

- Einspritzdrücke: 1.500 bis 4.000 psi.

- Genauigkeit: ±0,0004 Zoll (±0,01 mm).

- Anwendungsbereich: Komplexe Geometrien in der Automobilindustrie, Luft- und Raumfahrt sowie bei hochpräzisen Bauteilen.

Niederdruck-Druckguss

- Niederdruckbefüllung: 1-2 bar, reduziert Defekte.

- Gängige Materialien: Aluminium, Magnesiumlegierungen.

- Genauigkeit: ±0,004 Zoll (±0,1 mm).

- Anwendungsbereich: Automobilfelgen, Strukturbauteile, große Gehäuseteile.

Hochdruck-Druckguss

- Hochdruckeinspritzung: Geschmolzenes Metall wird unter sehr hohem Druck in eine Formhohlraum eingespritzt.

- Einspritzdrücke: 10.000 bis 30.000 psi.

- Genauigkeit: ±0,002 Zoll (±0,05 mm).

- Anwendungsbereich: Ideal für die Serienfertigung komplexer und dünnwandiger Teile.

Verfügbare Metallmaterialien

Magnesium, Kupfer und andere Legierungen in verschiedenen Industriezweigen.

Aluminiumlegierungen

- Modell: A380, A360, A356, A383, ADC12.

- Schmelzpunkt: 660,3 °C.

- Hohe Festigkeit: Zugfestigkeit typischerweise 310 MPa (A380).

- Wärmeleitfähigkeit: 96-136 W/mK, ideal für die Wärmeableitung.

- Anwendungsbereiche: Aufgrund seiner Korrosionsbeständigkeit eignet es sich für Automobil-, Luft- und Raumfahrt-, Elektronik- und Konstruktionsteile.

Zinklegierungen

- Modell: Zamak 3, Zamak 5, Zamak 7.

- Schmelzpunkt: 419,5 °C.

- Hohe Duktilität: Bruchdehnung von 10-15 %, geeignet für komplexe Formen.

- Verschleißfestigkeit: Härte ca. 82 Brinell (Zamak 3).

- Anwendungsbereiche: Eine elektrische Leitfähigkeit von 27 % IACS ist ideal für Elektronik, Hardware, Automobilteile und Dekorationsartikel.

Magnesiumlegierungen

- Modell: AZ91D, AM60B, AS41B.

- Schmelzpunkt: 650 °C.

- Hohes Festigkeits-Gewichts-Verhältnis: Zugfestigkeit 230 MPa (AZ91D).

- Gute Bearbeitbarkeit: Bearbeitungsgeschwindigkeiten sind 2,5-mal schneller als bei Aluminium.

- Anwendungsbereiche: Die EMI-Abschirmung macht es geeignet für die Automobilindustrie, die Luft- und Raumfahrt, tragbare Geräte und Sportartikel.

Kupferlegierungen

- Modell: C84400, C84800.

- Schmelzpunkt: 1.085 °C.

- Hohe Festigkeit: Zugfestigkeit ca. 310 MPa (C84400).

- Korrosionsbeständigkeit: Ausgezeichnet in verschiedenen Umgebungen.

- Anwendungsbereiche: Die hohe Verschleißfestigkeit eignet sich für elektrische, sanitäre, industrielle und maritime Bauteile.

Oberflächenbehandlung

Galvanisierung

- Zweck: Bietet eine dekorative und schützende Schicht.

- Vorteile: Verbessert die Korrosionsbeständigkeit, die Verschleißfestigkeit und das Aussehen.

- Verwendete Materialien: Chrom, Nickel, Zink.

Eloxieren

- Zweck: Erzeugt eine dicke Oxidschicht auf der Oberfläche.

- Vorteile: Verbessert die Korrosionsbeständigkeit, die Oberflächenhärte und die Farbbeständigkeit beim Färben.

- Verwendete Materialien: Hauptsächlich Aluminiumlegierungen.

Pulverbeschichtung

- Zweck: Bietet eine schützende und dekorative Beschichtung.

- Vorteile: Bietet eine langlebige, gleichmäßige und ansprechende Oberfläche mit guter Korrosionsbeständigkeit.

- Verwendete Materialien: Thermoplastisches oder duroplastisches Polymerpulver.

Malerei

- Zweck: Bietet eine schützende und ästhetische Beschichtung.

- Vorteile: Verbessert das Aussehen, bietet Korrosionsbeständigkeit und ermöglicht die individuelle Farbanpassung.

- Verwendete Materialien: Acryl-, Epoxid- und Polyurethanfarben.

Passivierung

- Zweck: Erhöht die Korrosionsbeständigkeit von Metalloberflächen.

- Vorteile: Erzeugt eine schützende Oxidschicht und beseitigt Verunreinigungen.

- Verwendete Materialien: Salpetersäure- oder Zitronensäurelösungen.

Sandstrahlen

- Zweck: Reinigt und raut die Oberfläche auf, um eine bessere Haftung von Beschichtungen zu gewährleisten.

- Vorteile: Verbessert die Oberflächenreinheit und die Haftung nachfolgender Beschichtungen.

- Verwendete Materialien: Schleifmittel wie Sand, Glasperlen, Aluminiumoxid.

Polieren

- Zweck: Erzeugt eine glatte und glänzende Oberflächenbeschaffenheit.

- Vorteile: Verbessert das Aussehen und reduziert die Oberflächenrauheit.

- Verwendete Materialien: Schleifmittel und Polierscheiben.

Elektrophoretische Beschichtung (Elektrophoretische Lackierung)

- Zweck: Trägt eine dünne, gleichmäßige Schutzschicht auf.

- Vorteile: Bietet hervorragende Korrosionsbeständigkeit und eine gleichmäßige Schichtdicke.

- Verwendete Materialien: Elektrisch geladene Farbpartikel.

Chromatkonversionsbeschichtung

- Zweck: Bietet Korrosionsschutz und dient als Grundlage für Lackierungen.

- Vorteile: Verbessert die Korrosionsbeständigkeit und die Lackhaftung.

- Verwendete Materialien: Chromverbindungen, geeignet für Aluminium- und Zinklegierungen.

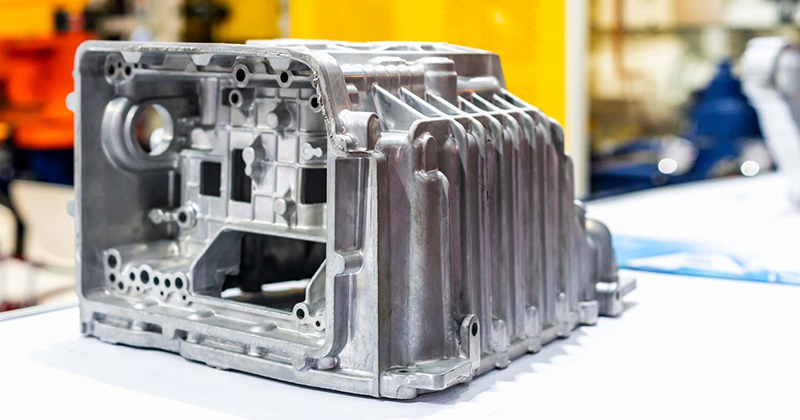

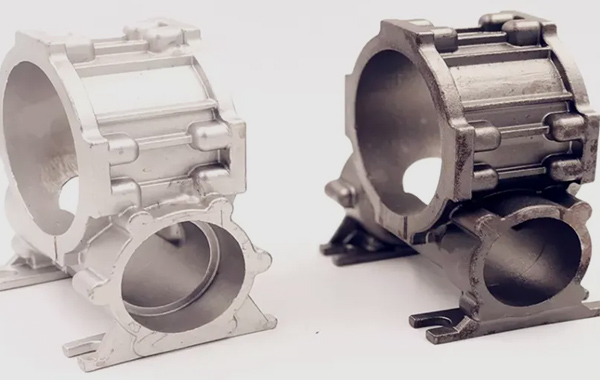

Unsere Druckgussprojekte

Druckgussanwendungen

Automobilindustrie

Luft- und Raumfahrtindustrie

Industriemaschinen

Medizinische Geräte

Schifffahrtsindustrie