L’acier galvanisé désigne souvent tout acier recouvert de zinc. Il existe plusieurs méthodes de galvanisation, notamment la galvanisation à chaud et la galvanisation électrolytique.

Comprendre les différences entre ces méthodes en termes de caractéristiques de revêtement, de performances, d’apparence et de coût vous aidera à choisir le matériau adapté à votre projet.

1. Qu’est-ce que l’acier galvanisé ?

L’« acier galvanisé » est un acier recouvert d’une couche de zinc qui forme une barrière contre la corrosion. Le zinc protège l’acier sous-jacent de plusieurs façons :

- Protection barrière : la couche de zinc sépare physiquement l’humidité et l’oxygène du substrat en acier.

- Protection cathodique : si le revêtement est rayé, le zinc se corrode en premier, protégeant ainsi l’acier.

Il existe deux principales méthodes de galvanisation :

- Galvanisation à chaud

- Électrogalvanisation

- (Parfois appelée « pré-galvanisation » lorsqu’elle est effectuée sur des bobines ou des tôles avant la fabrication).

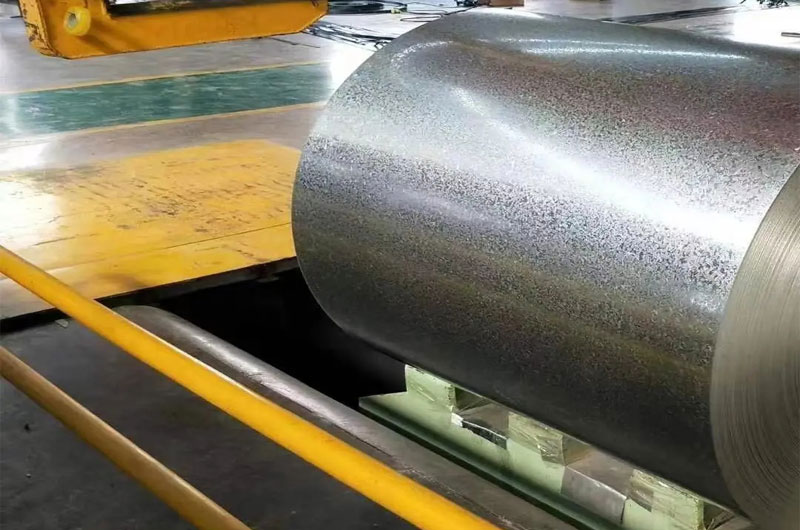

2. Galvanisation à chaud

Processus

- Préparation de la surface : L’acier est nettoyé à l’aide d’une série de lavages alcalins, de trempages acides et de rinçages afin d’éliminer la calamine, la rouille et la graisse.

- Fluxage : une fine couche de flux de chlorure d’ammonium et de zinc est appliquée pour empêcher l’oxydation avant l’immersion.

- Bain de zinc : l’acier est immergé dans un bain de zinc fondu (à environ 450 °C / 840 °F).

- Refroidissement et inspection : après retrait, l’excès de zinc s’égoutte et l’acier revêtu est laissé à refroidir et à se solidifier.

Caractéristiques principales

- Épaisseur du revêtement : généralement 50 à 150 µm (micromètres) ; peut être encore plus épais sur les bords et les angles.

- Durabilité : excellente résistance à la corrosion ; peut durer 20 à 50 ans en milieu rural/urbain.

- Aspect : finition gris mat ; la surface peut présenter des paillettes caractéristiques (motif cristallin).

- Adhérence : liaison métallurgique très forte ; moins susceptible de s’écailler sous contrainte mécanique.

Avantages

- Protection supérieure contre la corrosion : le revêtement plus épais résiste mieux aux rayures et à l’abrasion.

- Longue durée de vie : idéal pour les structures extérieures (ponts, poteaux, garde-corps, acier de construction).

- Auto-réparation : une « patine » de zinc se forme avec le temps, protégeant davantage les petites rayures.

Limitations

- Changements dimensionnels : un revêtement épais peut affecter les pièces ou les assemblages à tolérance serrée.

- Variabilité de l’apparence : les paillettes et la légère rugosité peuvent ne pas convenir aux applications nécessitant une finition lisse.

- Coût : coût initial plus élevé en raison des étapes de bain et de nettoyage à forte consommation d’énergie.

3. Galvanisation électrolytique

Procédé

- Préparation de la surface : étapes de nettoyage similaires à celles de la galvanisation à chaud, mais optimisées pour la galvanoplastie.

- Galvanoplastie : la tôle ou la bobine d’acier est immergée dans une solution de sel de zinc. Un courant électrique dépose une fine couche de zinc sur l’acier.

- Post-traitement : Souvent suivi d’une passivation au chromate (transparent ou coloré) pour une meilleure résistance à la corrosion et une meilleure adhérence de la peinture.

Caractéristiques principales

- Épaisseur du revêtement : Généralement 5 à 25 µm.

- Durabilité : Résistance modérée à la corrosion ; convient aux environnements intérieurs ou extérieurs légèrement corrosifs.

- Aspect : Finition lisse et brillante ; uniforme et souvent passivée au chrome pour un aspect esthétique agréable.

- Adhérence : bonne adhérence, mais une couche plus fine signifie une protection sacrificielle moindre par rapport au HDG.

Avantages

- Haute précision dimensionnelle : accumulation minimale, ce qui le rend idéal pour les pièces de précision.

- Surface lisse : excellente base pour la peinture ou le revêtement en poudre ; largement utilisé dans les panneaux de carrosserie automobile et les appareils électroménagers.

- Coût réduit : la consommation de zinc et la consommation d’énergie moindres se traduisent par une réduction des coûts pour les revêtements minces.

Limites

- Résistance à la corrosion plus faible : les revêtements plus fins s’usent plus rapidement (5 à 10 ans en atmosphère extérieure).

- Auto-réparation limitée : les rayures exposent plus rapidement l’acier ; pas de formation de patine.

- Préoccupations environnementales : la passivation au chromate peut impliquer des produits chimiques dangereux si elle n’est pas gérée correctement.

4. Comparaison côte à côte

| Propriété | Galvanisation à chaud (HDG) | Électro-galvanisation (EG) |

|---|---|---|

| Épaisseur du revêtement | 50–150 µm | 5–25 µm |

| Résistance à la corrosion | Excellent (durée de vie de 20 à 50 ans) | Modérée (durée de vie de 5 à 15 ans) |

| Finition de la surface | Gris mat avec paillettes | Lisse, brillante, uniforme |

| Impact dimensionnel | Augmentation notable (peut nécessiter des tolérances) | Négligeable |

| Aptitude à la peinture | Bonne (nécessite un prétraitement) | Excellente (passivée au chrome) |

| Coût | Plus élevée | Inférieure |

| Utilisations courantes | Acier de construction, fixations extérieures, composants marins | Panneaux automobiles, boîtiers électroniques, équipements intérieurs |

5. Choisir le revêtement adapté à votre projet

Tenez compte des facteurs suivants lorsque vous choisissez entre l’acier galvanisé à chaud et l’acier électrogalvanisé :

- Environnement et exposition

- Conditions difficiles/extérieur : HDG pour une longévité et une autoréparation supérieures.

- Conditions modérées/intérieures : EG offre une protection adéquate et une meilleure finition.

- Exigences en matière de tolérance et de finition

- Pièces de précision : EG garantit des tolérances strictes et une surface lisse.

- Flexibilité esthétique : EG est souvent prétraité pour la peinture ; HDG peut nécessiter un meulage ou des peintures spécialisées.

- Contraintes budgétaires

- Faible coût initial : EG est plus économique pour les pièces légères à grand volume.

- Coût total du cycle de vie : HDG peut réduire les coûts d’entretien et de remplacement.

- Fabrication et assemblage

- Soudage : les deux peuvent être soudés, mais HDG nécessite une retouche locale du revêtement de zinc.

- Étapes de fabrication : les bobines revêtues d’EG sont idéales pour l’estampage et le formage avant l’assemblage final.