Dans le domaine de l’usinage des métaux et des tôles, la qualité des bords est un facteur essentiel qui influence les performances, l’apparence et la facilité d’utilisation d’un produit fini.

Des composants aérospatiaux aux panneaux architecturaux, les bords d’une pièce découpée doivent souvent respecter des tolérances strictes et des exigences élevées en matière de finition de surface.

Les différentes méthodes de découpe produisent des résultats variables en termes de lissage des bords, de zones affectées par la chaleur, de formation de scories et de précision dimensionnelle globale.

Pourquoi la qualité des bords est-elle importante ?

La qualité des bords n’est pas seulement une question d’esthétique. Elle a une incidence directe sur :

- La précision dimensionnelle

- L’intégrité structurelle

- La soudabilité et l’ajustement des joints

- La résistance à la corrosion

- L’assemblage et la compatibilité des pièces

Une mauvaise qualité des bords peut entraîner des bavures, une rugosité, des microfissures ou une déformation, qui peuvent compromettre le fonctionnement ou la durée de vie d’une pièce. Il est donc essentiel de choisir la bonne méthode de découpe pour obtenir les résultats souhaités dans les processus en aval tels que le soudage, le revêtement ou l’assemblage.

Méthodes de découpe courantes et leur impact sur la qualité des bords

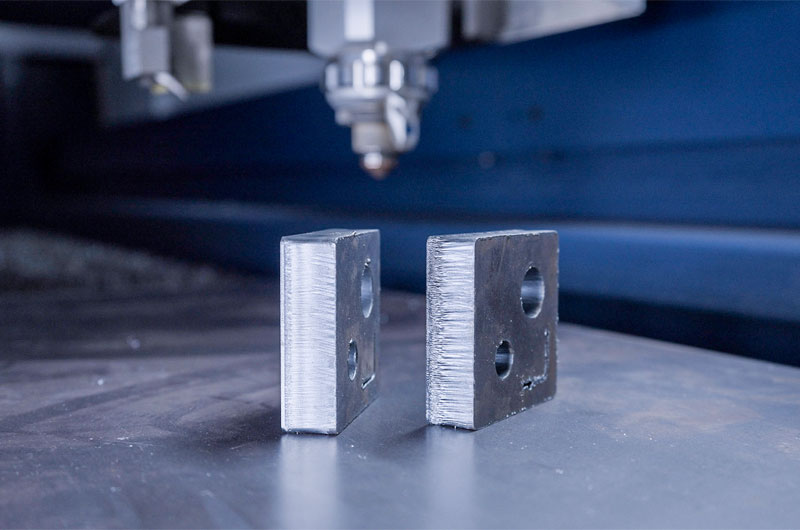

1. Découpe au laser

La découpe au laser consiste à diriger un faisceau lumineux concentré pour chauffer et découper avec précision un matériau en le faisant fondre, brûler ou vaporiser le long d’un trajet défini. Elle est largement utilisée pour les métaux, les plastiques et les composites.

Qualité des bords :

- Haute précision et bords lisses – idéal pour les conceptions complexes ou à tolérance serrée.

- Bavures minimales sur les métaux tels que l’acier inoxydable et l’aluminium.

- Zone affectée par la chaleur (HAZ) : étroite, mais toujours présente, en particulier sur les sections plus épaisses.

- Décoloration possible sur les bords due à l’oxydation, en particulier sur l’acier au carbone.

Idéal pour :

- Tôles de faible à moyenne épaisseur (jusqu’à environ 20 mm d’acier)

- Travaux nécessitant des coupes rapides et précises avec un minimum de post-traitement.

Limitations :

- La chaleur peut provoquer une déformation des matériaux fins.

- Les matériaux réfléchissants (par exemple, le cuivre, le laiton) nécessitent des lasers spéciaux.

2. Découpe au plasma

La découpe au plasma utilise un flux de gaz ionisé à haute température pour faire fondre et éliminer de force le matériau, ce qui la rend idéale pour la découpe de métaux conducteurs tels que l’acier, l’aluminium et le cuivre.

Qualité des bords :

- Qualité modérée à bonne sur les matériaux plus épais (supérieurs à 6 mm).

- Bords plus rugueux qu’avec le laser, en particulier à grande vitesse.

- Formation de scories ou de laitier sur la face inférieure pouvant nécessiter un meulage.

- Tranchure plus large que la découpe au laser.

Idéal pour :

- Métaux de moyenne à forte épaisseur (6 à 50 mm)

- Applications où la vitesse et le taux d’enlèvement de matière sont plus importants que la finesse des bords

Limites :

- Zone affectée thermiquement plus importante qu’avec la découpe au laser

- Moins précis que le laser ou le jet d’eau pour les détails fins

3. Découpe au jet d’eau

La découpe au jet d’eau utilise un jet d’eau à haute pression, généralement combiné à des particules abrasives, pour éroder et couper avec précision les matériaux. Elle est polyvalente et peut couper les métaux, le verre, la pierre, les composites et le caoutchouc.

Qualité des bords :

- Aucune zone affectée par la chaleur, idéale pour les matériaux sensibles à la chaleur.

- Bords très lisses, sans bavures ni déformation.

- Un léger effilement peut être visible sur les matériaux épais, mais peut être minimisé avec des machines multi-axes.

Idéal pour

- Pièces complexes ou composées de plusieurs matériaux

- Matériaux sensibles à la chaleur tels que les composites, le verre trempé ou les métaux durcis.

Limites

- Plus lent que le laser ou le plasma

- Consommables et maintenance plus coûteux.

4. Découpe mécanique (cisaillement, sciage, fraisage)

La découpe mécanique implique l’application d’une force physique à l’aide de lames, de scies ou d’outils rotatifs. Courante dans les processus manuels et CNC.

Qualité des bords :

- Cisaillement : bords nets, mais peut provoquer une déformation des tôles minces.

- Sciage : bords plus rugueux, souvent avec des marques d’outils et des bavures visibles.

- Fraisage : bords précis, mais plus lent et plus coûteux.

Idéal pour

- Formes simples ou découpes droites dans la tôle

- Usinage secondaire pour des tolérances serrées

Limitations

- Peut provoquer des contraintes mécaniques et des bavures

- Plus lent que les méthodes thermiques ou à jet pour les formes complexes

Facteurs influençant la qualité des bords

Quelle que soit la méthode utilisée, plusieurs variables influencent l’état final des bords :

- Type et épaisseur du matériau

- Les matériaux plus tendres comme l’aluminium sont plus sujets aux bavures.

- Les matériaux plus épais peuvent présenter un effilement des bords ou une zone affectée thermiquement (HAZ) plus prononcés.

- Vitesse de coupe et vitesse d’avance

- Trop rapide = bords rugueux et irréguliers.

- Trop lente = apport de chaleur excessif ou accumulation de scories.

- État de l’outil

- Des lames ou des buses émoussées dégradent la qualité de la coupe et augmentent la formation de bavures.

- Type de gaz ou d’abrasif

- Dans la découpe au laser, l’oxygène par rapport à l’azote affecte l’oxydation et la décoloration des bords.

- Dans la découpe au jet d’eau, la taille des grains abrasifs a un impact sur la douceur.

- Calibrage et contrôle de la machine

- Les systèmes à commande numérique donnent des résultats plus constants.

- Il est essentiel de régler correctement la mise au point, l’alignement et la compensation.

Choisir la bonne méthode de découpe pour la qualité des bords

| Méthode de découpe | Qualité des bords | Zone affectée par la chaleur | Formation de bavures | Types de matériaux | Meilleurs cas d’utilisation |

|---|---|---|---|---|---|

| Laser | Excellent | Étroite | Minimale | Métaux, plastiques | Pièces de précision, gravure |

| Plasma | Modéré | Large | Modéré | Métaux | Pièces structurelles, acier épais |

| Jet d’eau | Excellent | Aucune | Aucune | Multi-matériaux | Formes sensibles à la chaleur ou complexes |

| Mécanique | Variable | Aucune | Élevée | Métaux, plastiques | Coupes droites simples, ébauche |

Lors du choix d’un procédé de découpe, la priorité est souvent un compromis entre la vitesse, le coût, la qualité des bords et la compatibilité des matériaux. Par exemple :

- Un fabricant de panneaux de commande en acier inoxydable peut préférer la découpe laser pour obtenir des bords nets et sans décoloration.

- Un chantier naval qui découpe des plaques d’acier épaisses peut choisir la découpe plasma pour un débit plus rapide.

- Un fabricant de dispositifs médicaux travaillant avec du titane et des composites peut avoir besoin d’une découpe au jet d’eau abrasif pour éviter les modifications microstructurales.

Améliorer la qualité des bords grâce à l’optimisation des processus

Même avec une méthode de découpe donnée, les fabricants peuvent améliorer considérablement la qualité des bords en :

- Utilisant des gaz d’assistance (découpe laser) : l’azote réduit l’oxydation et la décoloration.

- Optimisation de la hauteur de coupe et de la distance de sécurité : particulièrement importante dans les systèmes plasma et jet d’eau.

- Entretien régulier des outils : garantit des coupes nettes et prolonge la durée de vie des outils.

- Programmation CNC avancée : permet un meilleur contrôle des mouvements et des entrées/sorties.

- Opérations secondaires : l’ébavurage, le meulage et le polissage permettent d’affiner les bords si nécessaire.