Le soudage de métaux dissemblables est souvent nécessaire dans les domaines de la fabrication de pointe, de l’aérospatiale, de l’automobile et de la fabrication sur mesure. Si le soudage TIG (Tungsten Inert Gas), également appelé soudage à l’arc sous gaz inerte avec électrode de tungstène (GTAW), offre précision et contrôle, le soudage de métaux de compositions différentes présente des défis particuliers.

Vous trouverez ci-dessous des conseils essentiels pour réussir le soudage de métaux dissemblables avec le procédé TIG.

Comprendre les métaux de base

La première étape, qui est aussi la plus importante, dans le soudage de métaux dissemblables consiste à comprendre les caractéristiques de chaque métal de base. Cela comprend :

- Point de fusion : les métaux dissemblables peuvent avoir des températures de fusion très différentes. Par exemple, l’aluminium fond à environ 660 °C, tandis que l’acier inoxydable nécessite environ 1 450 °C pour fondre. Il est difficile d’appliquer la chaleur de manière uniforme, ce qui peut entraîner une combustion du métal dont le point de fusion est le plus bas.

- Conductivité thermique : les métaux tels que le cuivre et l’aluminium conduisent rapidement la chaleur, contrairement à d’autres métaux comme l’acier inoxydable. Cela affecte la répartition de la chaleur et la vitesse de refroidissement, deux facteurs qui influencent la qualité de la soudure.

- Coefficient de dilatation thermique : des taux de dilatation et de contraction différents lors du chauffage et du refroidissement peuvent entraîner des contraintes résiduelles, des déformations ou des fissures dans la zone de soudure.

- Compatibilité chimique : certains métaux forment des composés intermétalliques fragiles lorsqu’ils sont fondus. Par exemple, le soudage de l’aluminium à l’acier peut entraîner la formation de tels composés qui affaiblissent considérablement le joint.

Conseil : renseignez-vous toujours sur la métallurgie des deux métaux concernés. Les fiches techniques des matériaux et les tableaux de compatibilité sont des ressources précieuses pour identifier les problèmes potentiels avant de commencer le soudage.

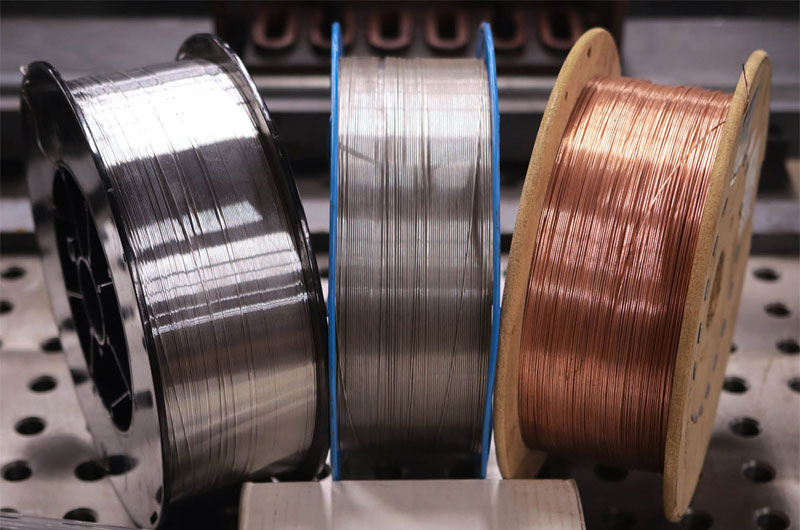

Choisissez le bon métal d’apport

Le métal d’apport sert d’agent liant entre les deux métaux de base, et il est essentiel de choisir le bon pour obtenir une soudure solide et fiable. Idéalement, le métal d’apport doit être compatible avec les deux métaux et réduire la formation de phases fragiles ou faibles.

- Métaux d’apport à base de nickel : ils sont souvent utilisés pour souder l’acier inoxydable à l’acier au carbone ou des alliages dissemblables tels que l’Inconel à l’acier, en raison de leur ductilité et de leur résistance à la corrosion.

- Bronze au silicium (ERCuSi-A) : couramment utilisé pour souder des alliages de cuivre à l’acier ou à l’acier inoxydable, il offre une bonne résistance à la corrosion et une résistance mécanique modérée.

- Bronze à l’aluminium : utile pour assembler l’aluminium au cuivre ou aux métaux ferreux.

- Charges d’alliage sur mesure : pour des applications hautement spécialisées, des charges sur mesure conçues pour des combinaisons spécifiques de métaux peuvent être nécessaires.

Conseil : consultez les directives des fabricants de métaux d’apport et effectuez de petits essais de soudage pour évaluer les performances mécaniques et la résistance à la corrosion.

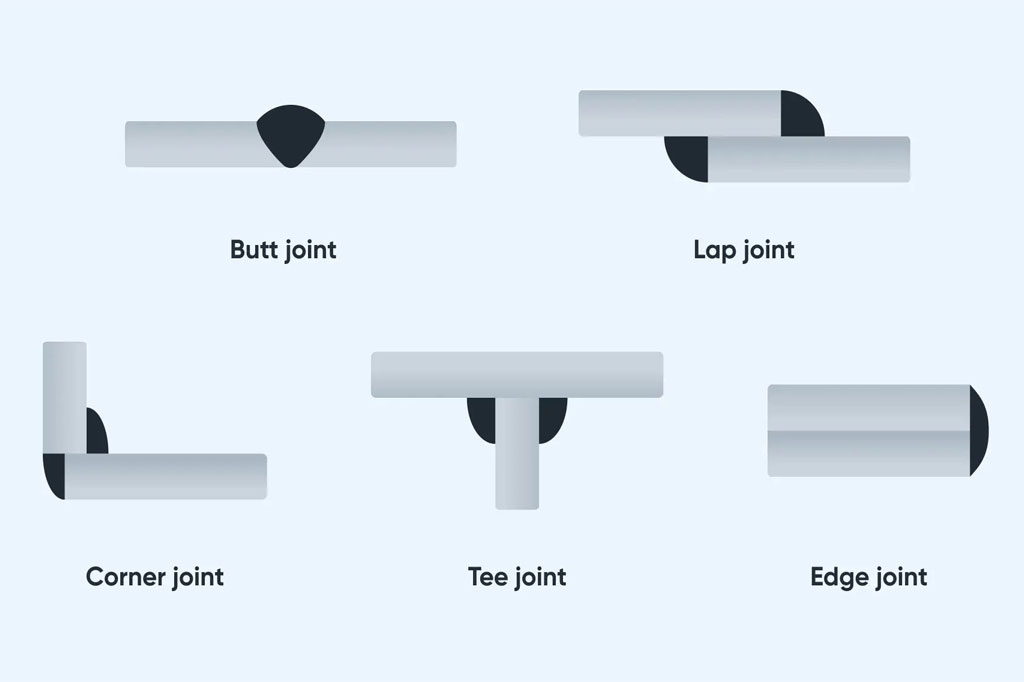

Utilisez une conception de joint appropriée

La conception des joints soudés est essentielle pour gérer les différences de propriétés entre des métaux dissemblables. Une mauvaise configuration des joints peut entraîner une fusion incomplète, des contraintes excessives ou des fissures.

- Joints bout à bout : conviennent aux métaux de même épaisseur. Si l’un des métaux est beaucoup plus fin ou plus mou, envisagez de décaler le joint ou d’utiliser un joint en gradins.

- Joints à recouvrement : utiles pour assembler des métaux de points de fusion ou d’épaisseurs différents. Le recouvrement permet un meilleur contrôle de la chaleur et peut empêcher la combustion du métal le plus fin.

- Compensation des épaisseurs différentes : utilisez des plaques d’appui, des techniques de préchauffage ou un effilage pour assurer une transition en douceur entre les métaux épais et fins.

- Jeu du joint : assurez-vous que le joint dispose d’un jeu suffisant pour supporter les variations de dilatation et de contraction thermiques.

Conseil : concevez le joint en tenant compte des contraintes post-soudage, en particulier si le composant soudé sera soumis à des cycles thermiques ou à des charges mécaniques.

Contrôlez soigneusement l’apport de chaleur

L’apport de chaleur est une variable critique dans le soudage TIG, en particulier lors du soudage de métaux dissemblables. Un apport de chaleur trop important ou trop faible peut entraîner une mauvaise fusion, une déformation ou la formation de couches intermétalliques fragiles.

- Utilisez des réglages TIG pulsés : cela permet de mieux contrôler l’apport de chaleur et d’éviter la surchauffe du métal à point de fusion plus bas.

- Préchauffage et température entre passes : certaines combinaisons bénéficient d’un préchauffage du métal plus dur ou à point de fusion plus élevé afin de réduire le choc thermique et d’améliorer la fusion.

- Évitez de chauffer excessivement les métaux réactifs : pour les métaux tels que l’aluminium et le titane, une chaleur excessive peut entraîner une oxydation ou une croissance des grains, ce qui affaiblit la soudure.

- Soudage par recul ou par points : ces techniques permettent de dissiper la chaleur de manière plus uniforme et de réduire la déformation des soudures longues.

Conseil : surveillez et ajustez fréquemment l’ampérage pendant le processus de soudage. Commencez le soudage avec un faible apport de chaleur et augmentez-le progressivement si nécessaire pour éviter de surchauffer les matériaux sensibles.

Utilisez le gaz de protection approprié

Le soudage TIG repose sur un gaz de protection pour protéger le bain de fusion de toute contamination. Il est particulièrement important d’utiliser le mélange de gaz de protection approprié lors du soudage de métaux dissemblables.

- Argon pur (100 %) : il s’agit du choix le plus courant pour le soudage TIG d’une grande variété de métaux. Il convient à la plupart des combinaisons dissemblables impliquant l’acier inoxydable, l’aluminium et le titane.

- Mélanges argon/hélium : l’ajout d’hélium augmente l’apport de chaleur, ce qui peut être utile pour les métaux à haute conductivité thermique tels que le cuivre ou l’aluminium. Un mélange 75 % d’argon et 25 % d’hélium est un bon point de départ.

- Mélanges d’hydrogène : les mélanges argon/hydrogène sont parfois utilisés pour l’acier inoxydable, mais l’hydrogène doit être évité lors du soudage de métaux réactifs ou à base d’aluminium en raison du risque de porosité et de fissuration.

Conseil : utilisez toujours des gaz de protection de haute pureté (99,99 % ou plus) et veillez à maintenir un débit de gaz constant afin d’éviter l’oxydation, en particulier lors du soudage de métaux réactifs.

Prévenir la contamination

La contamination est l’une des principales causes de défauts de soudure, en particulier lors de l’assemblage de métaux dissemblables. Les contaminants de surface tels que les huiles, les oxydes et l’humidité peuvent provoquer des défauts tels que la porosité, les fissures et la fragilité des joints.

- Nettoyez soigneusement : utilisez des brosses métalliques en acier inoxydable, de l’acétone ou des outils de nettoyage spécifiques à chaque métal afin d’éviter toute contamination croisée.

- Éliminez les couches d’oxyde : pour l’aluminium et le titane, les couches d’oxyde ont des points de fusion beaucoup plus élevés que le métal de base et doivent être éliminées mécaniquement avant le soudage.

- Utilisez des outils spécifiques : évitez d’utiliser les mêmes brosses, limes ou abrasifs sur différents métaux afin de réduire le risque de transfert de particules.

- Protéger la zone de soudage : assurez une couverture adéquate du gaz de protection et évitez les courants d’air ou les mouvements d’air qui peuvent introduire de l’oxygène dans la zone de soudage.

Conseil : stockez les baguettes d’apport dans des récipients propres et secs et évitez de les toucher à mains nues, car cela peut laisser des traces d’huile et de sel.