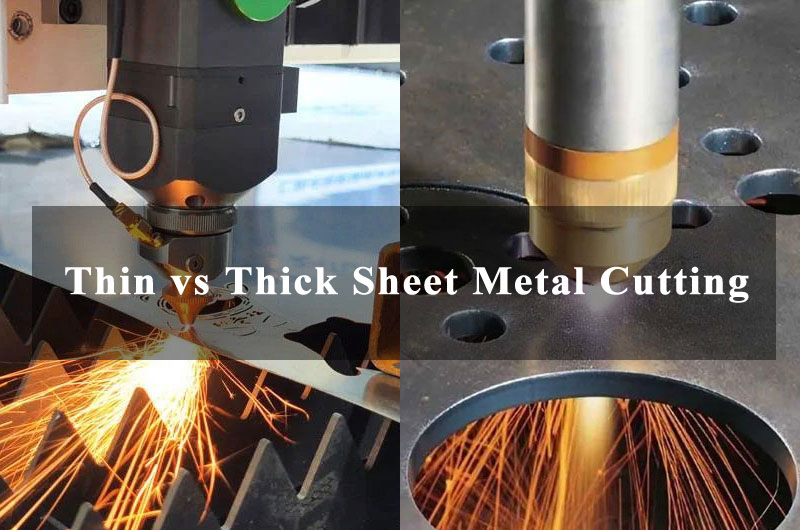

La tôle est un matériau fondamental dans l’industrie manufacturière. L’un des aspects critiques du travail de la tôle est le processus de découpe, qui doit être adapté à l’épaisseur du matériau.

Les tôles minces et épaisses présentent chacune des défis et des considérations particuliers, du choix de l’équipement et des méthodes de découpe au contrôle de la qualité et à la rentabilité.

1. Comprendre l’épaisseur de la tôle

L’épaisseur de la tôle est généralement mesurée en calibre (système impérial) ou en millimètres (système métrique). En général :

- Les tôles minces vont de 30 gauge (~0,3 mm) à 14 gauge (~2 mm).

- Les tôles épaisses sont généralement considérées comme toutes celles dont l’épaisseur est supérieure à 2 mm, pouvant aller jusqu’à 20 mm ou plus.

L’épaisseur de la tôle influe directement sur la méthode de découpe, l’équipement nécessaire, la qualité des bords, la vitesse de production et le coût global.

2. Méthodes de découpe des tôles minces

Découpe au laser

La découpe au laser offre une précision et une efficacité exceptionnelles pour le découpage de tôles minces. Elle utilise un faisceau laser concentré pour faire fondre ou vaporiser le matériau, ce qui permet d’obtenir des bords nets avec des largeurs de trait de coupe très étroites.

- Avantages : haute précision, distorsion minimale, trait de coupe étroit et finitions lisses.

- Idéal pour : acier doux, acier inoxydable, aluminium jusqu’à environ 6 mm d’épaisseur.

Cisaillement

Le cisaillement consiste à utiliser une cisaille à lame droite pour couper le métal dans un mouvement linéaire.

- Avantages : rapide, économique et idéal pour la production en grande série.

- Limites : ne convient pas aux formes complexes ; peut provoquer une légère déformation sur les matériaux très fins.

Découpe au jet d’eau

Les métaux fins peuvent être découpés à l’aide d’un jet d’eau à haute pression, souvent associé à des particules abrasives pour améliorer les performances de coupe.

- Avantages : aucune zone affectée par la chaleur (HAZ), précision, convient aux matériaux réfléchissants ou sensibles à la chaleur.

- Inconvénients : plus lente que la découpe au laser et plus coûteuse en termes de coûts d’exploitation.

Poinçonnage

Le poinçonnage à tourelle CNC est couramment utilisé pour perforer des tôles minces.

- Avantages : production rapide pour les formes et les motifs répétitifs.

- Idéal pour : panneaux électriques, grilles de ventilation et boîtiers.

3. Méthodes de découpe pour les tôles épaisses

Découpage plasma

La découpe plasma utilise un jet à grande vitesse de gaz ionisé pour faire fondre le métal et le projeter hors de la zone de coupe. Elle est idéale pour découper des tôles et des plaques épaisses.

- Avantages : vitesse de découpe rapide, efficace sur les métaux conducteurs et capable de découper de l’acier jusqu’à 50 mm d’épaisseur.

- Inconvénients : trait de coupe plus large, plus de scories et précision modérée par rapport au laser.

Découpe oxycoupage

Cette méthode consiste à provoquer une réaction chimique entre l’oxygène et un gaz combustible (tel que l’acétylène) pour découper de l’acier au carbone épais.

- Avantages : très efficace pour découper des aciers au carbone de plus de 20 mm d’épaisseur.

- Inconvénients : apport de chaleur élevé, ne convient pas à l’acier inoxydable ni aux métaux non ferreux.

Découpe laser haute performance

Les lasers industriels à fibre peuvent couper l’acier inoxydable et l’aluminium jusqu’à 20-25 mm.

- Avantages : excellente qualité des bords, haute précision.

- Limites : machines plus coûteuses et consommation d’énergie plus élevée.

Découpe au jet d’eau (abrasif)

Le jet d’eau est également efficace pour les matériaux épais, en particulier lorsque la qualité des bords et l’intégrité du matériau sont prioritaires.

- Avantages : aucune déformation thermique, convient pour des épaisseurs allant jusqu’à 150 mm.

- Limites : vitesse de découpe plus lente, coût d’exploitation plus élevé.

4. Qualité des bords et finition

- Tôles minces : le laser et le cisaillage produisent des bords lisses et nets. L’épaisseur minimale du matériau réduit les opérations de post-traitement, telles que l’ébavurage.

- Tôles épaisses : la découpe au plasma et à l’oxycoupage peut entraîner des bords rugueux et des scories, nécessitant davantage d’opérations de meulage ou de finition. La découpe au jet d’eau abrasif et au laser à fibre optique offre de meilleures finitions, mais peut être plus coûteuse.

5. Zone affectée par la chaleur (HAZ)

- Tôles minces : susceptibles de se déformer et de se décolorer si la chaleur n’est pas bien contrôlée. La découpe au laser minimise la HAZ grâce à son faisceau focalisé.

- Tôles épaisses : la HAZ est plus importante, en particulier dans le cas de la découpe au plasma ou à l’oxycoupage. Cela peut affecter la résistance du matériau et nécessiter un traitement thermique postérieur.

6. Types de matériaux et adéquation

| Méthode de découpe | Tôles minces (≤ 2 mm) | Tôles épaisses (≥ 2 mm) |

|---|---|---|

| Découpe au laser | Excellent pour tous les métaux | Efficace jusqu’à 20-25 mm |

| Découpage plasma | Acceptable au-dessus de 1,5 mm | Idéal pour les métaux conducteurs de 3 à 50 mm |

| Découpe oxycoupage | Non adapté | Excellent pour l’acier au carbone épais |

| Découpe au jet d’eau | Idéal pour les découpes précises | Idéal pour les matériaux épais et sensibles |

| Cisaillement | Idéal pour les découpes simples et linéaires | Non idéal pour les tôles épaisses |

| Poinçonnage | Bon pour les motifs répétitifs | Inefficace au-dessus de 4 mm |

7. Vitesse et efficacité de production

- Tôles minces : découpe plus rapide au laser, à la cisaille ou au poinçonnage. L’automatisation et les systèmes CNC améliorent considérablement le rendement.

- Tôles épaisses : processus plus lents, en particulier avec le jet d’eau ou l’oxycoupage. Le plasma offre un bon compromis entre vitesse et coût.

8. Considérations relatives à l’outillage et à l’équipement

- Métal mince : nécessite des machines de haute précision, des outils tranchants et un contrôle précis pour éviter toute déformation.

- Métal épais : nécessite plus de puissance, un équipement résistant à la chaleur et souvent plusieurs passes ou un préchauffage (en particulier dans le cas de la découpe oxycoupage).

9. Comparaison des coûts

- Découpe de métaux minces :

- Découpe laser : rentable pour les petites et moyennes séries.

- Cisaillement et poinçonnage : économiques pour la production en série.

- Découpe de métaux épais :

- Plasma et oxycoupage : coût par coupe inférieur pour les applications lourdes.

- Jet d’eau et laser à fibre : coût plus élevé, justifié par une meilleure qualité des bords et une meilleure compatibilité des matériaux.

10. Applications

- Tôles minces : utilisées dans les panneaux de carrosserie automobile, les composants de systèmes de chauffage, de ventilation et de climatisation, les boîtiers, les appareils électroménagers et l’électronique.

- Tôles épaisses : utilisées dans la fabrication d’équipements lourds, la construction navale, les ponts, les structures et les machines industrielles.