Dans le monde actuel, dominé par l’électronique, la demande en boîtiers électroniques de haute qualité, durables et conçus avec précision est plus forte que jamais. Qu’il s’agisse de protéger des circuits imprimés, de contrôler la dissipation thermique ou de protéger des composants sensibles contre les interférences électromagnétiques, les boîtiers en tôle jouent un rôle essentiel.

Au cœur de leur fabrication se trouve un processus clé : la découpe de metal.

Aujourd’hui, nous allons explorer l’importance de la découpe de tôles dans la fabrication de boîtiers électroniques, les techniques utilisées, les considérations relatives aux matériaux et les meilleures pratiques pour garantir la précision, l’efficacité et l’intégrité des produits.

Pourquoi la découpe de tôles est-elle cruciale pour les boîtiers électroniques ?

Les boîtiers électroniques doivent répondre à des exigences strictes en matière de performances, d’esthétique et de dimensions. La précision de la découpe a une incidence directe sur :

- L’ajustement et l’alignement des composants

- L’intégrité structurelle

- La gestion thermique et la conception de la circulation de l’air

- Le blindage EMI/RFI

- Les points de montage et d’accès pour les connecteurs, les écrans et les boutons

Des boîtiers mal découpés peuvent entraîner des dysfonctionnements, une accumulation de chaleur, des courts-circuits ou l’insatisfaction des clients.

Tôles couramment utilisées pour les boîtiers électroniques

Avant de choisir une méthode de découpe, il est essentiel de comprendre les matériaux généralement utilisés pour les boîtiers :

| Matériau | Caractéristiques |

|---|---|

| Aluminium | Léger, résistant à la corrosion, excellente conductivité thermique/électrique |

| Acier inoxydable | Solide, résistant à la corrosion, idéal pour les applications robustes ou en extérieur |

| Acier laminé à froid | Économique, facile à découper et à former, adapté à l’électronique d’intérieur |

| Cuivre | Conductivité électrique supérieure, utilisé pour le blindage et la dissipation thermique |

Chaque matériau possède des propriétés différentes qui influent sur le comportement à la découpe, telles que la dureté, l’épaisseur et le point de fusion.

Techniques de découpe de tôles pour boîtiers

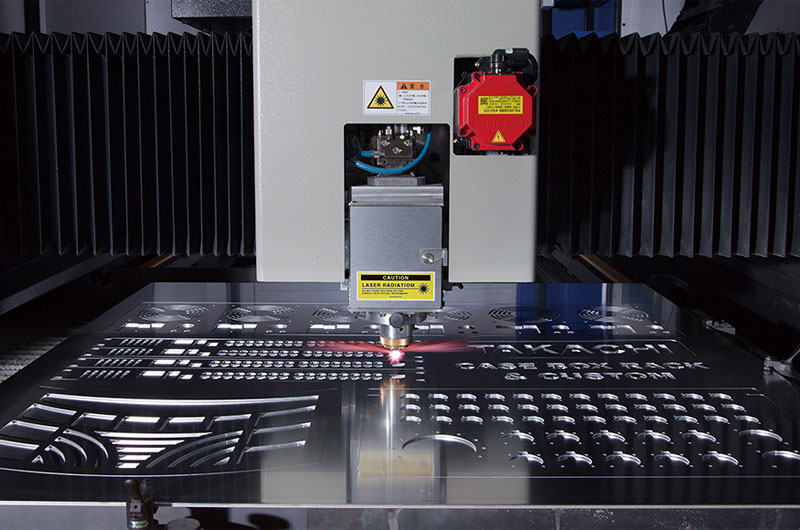

1. Découpe au laser

La découpe au laser est l’une des méthodes les plus précises pour découper des panneaux de boîtiers électroniques. Un faisceau lumineux focalisé fait fondre ou vaporise le matériau avec une largeur de coupe minimale et une qualité de bord élevée.

- Idéal pour : aluminium, acier inoxydable et tôles de cuivre minces

- Avantages : tolérances serrées, bords nets, délai d’exécution rapide

- Applications : découpes pour interrupteurs, écrans, évents, ports USB

2. Découpe au jet d’eau

Cette méthode utilise un jet d’eau à haute pression (avec ou sans abrasifs) pour couper le métal sans chaleur.

- Idéal pour : matériaux sensibles, tôles épaisses ou panneaux multicouches

- Avantages : aucune déformation thermique, excellent pour le prototypage

- Applications : boîtiers nécessitant une grande précision dimensionnelle ou des composites spéciaux

3. Découpe au plasma

La découpe au plasma consiste à utiliser un jet de gaz ionisé (plasma) à grande vitesse pour découper des métaux conducteurs d’électricité.

- Idéal pour : boîtiers en acier plus épais

- Avantages : découpe à grande vitesse, coût inférieur à celui du laser pour les pièces lourdes

- Applications : boîtiers industriels, unités de distribution électrique

4. Poinçonnage (poinçonneuse à tourelle ou CNC)

Le poinçonnage utilise une matrice pour estamper des formes spécifiques.

- Idéal pour : production en grande série de boîtiers standard

- Avantages : économique pour les formes répétitives (évents, trous de montage)

- Applications : châssis de serveurs, boîtiers de télécommunications, boîtiers de batteries

Considérations de conception pour les boîtiers électroniques découpés

Afin d’optimiser à la fois la fonctionnalité et la fabricabilité, tenez compte des éléments suivants lors de la phase de conception :

- Emplacement des trous et des découpes : veillez à laisser un espace suffisant pour les ports, les connecteurs et les dissipateurs thermiques.

- Tolérance à la flexion : tenez compte de l’épaisseur du matériau et du rayon de courbure afin d’éviter toute déformation des bords découpés.

- Cumul des tolérances : maintenez des tolérances réalistes en fonction de la méthode de découpe et du matériau.

- Besoins en ébavurage : les bords découpés lisses peuvent nécessiter un post-traitement pour la sécurité des utilisateurs.

- Ventilation et EMI : des découpes stratégiquement placées peuvent faciliter la dissipation de la chaleur et le contrôle des interférences électromagnétiques.

Avantages de la découpe de précision pour les fabricants de boîtiers

La découpe de précision offre aux fabricants de boîtiers métalliques une précision accrue, une réduction des déchets, une production plus rapide, une qualité constante et une compatibilité avec des conceptions complexes, garantissant ainsi des boîtiers rentables et performants.

- Réduction des déchets : des tolérances strictes réduisent les coûts liés aux rebuts et aux retouches.

- Assemblage plus rapide : les pièces découpées avec précision s’emboîtent parfaitement lors de l’assemblage.

- Durabilité accrue des produits : les bords propres et sans bavures réduisent l’usure à long terme et les risques de corrosion.

- Flexibilité de personnalisation : s’adapte facilement aux variations de produits ou aux configurations spécifiques des clients.

Choisir un partenaire pour la découpe de tôles destinées aux boîtiers

Lorsque vous externalisez la découpe de vos boîtiers, recherchez un partenaire qui dispose :

- d’une technologie de découpe avancée (laser, CNC, jet d’eau, etc.)

- Une expertise dans les métaux tels que l’aluminium, l’acier inoxydable et le cuivre

- Des systèmes de contrôle qualité rigoureux (par exemple, ISO 9001, normes IPC)

- Une évolutivité du prototypage à la production

- Des capacités de finition et de formage en interne

Un partenaire compétent vous aide à garantir que le boîtier final est non seulement découpé selon les spécifications, mais également fonctionnel, durable et esthétiquement conforme à votre vision du produit.