Le découpage de trous est un processus fondamental dans la fabrication de tôles, utilisé dans une grande variété d’industries pour créer des ouvertures précises dans les tôles métalliques.

Ce processus peut être utilisé pour des applications allant de la création de trous de ventilation dans les appareils électroménagers à la réalisation de trous pour les fixations dans les composants structurels.

En fonction du matériau, de l’épaisseur et des spécifications de conception, plusieurs méthodes peuvent être utilisées pour découper des trous dans les tôles, chacune présentant ses avantages et ses limites.

Cet article explore les techniques courantes, les applications et les meilleures pratiques en matière de découpe de trous dans les tôles.

Techniques courantes de découpe de trous dans les tôles

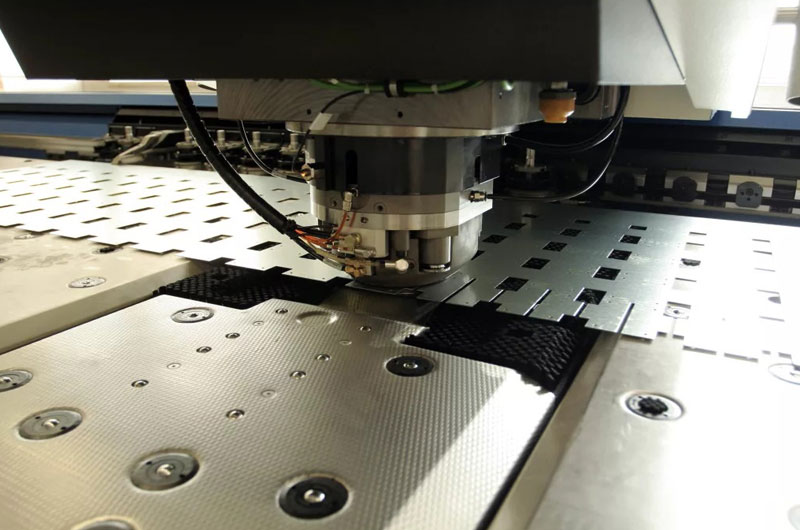

Découpe au laser

La découpe au laser est une technique de haute précision qui utilise un faisceau laser concentré pour faire fondre ou vaporiser le matériau, produisant ainsi des trous nets et lisses dans les tôles métalliques. Elle est idéale pour les tâches nécessitant une grande précision et des conceptions complexes, telles que les composants aérospatiaux, les boîtiers électroniques et les équipements médicaux.

Avantages :

- Précision et exactitude de la découpe.

- Zone affectée par la chaleur minimale, réduisant la déformation du matériau.

- Capable de découper des matériaux très fins à très épais.

Limites

Consommation d’énergie plus élevée par rapport à d’autres méthodes.

Limité aux métaux qui peuvent être facilement vaporisés ou fondus (par exemple, l’acier doux, l’aluminium, l’acier inoxydable).

Découpage plasma

Le découpage plasma utilise un arc plasma à haute température pour faire fondre le métal et souffler le matériau fondu, ce qui en fait une méthode efficace et rapide pour découper des matériaux plus épais. Il est utilisé pour le découpage de trous à grande échelle dans la construction, la fabrication automobile et la construction navale.

Avantages :

- Efficace pour découper des tôles épaisses (jusqu’à plusieurs centimètres d’épaisseur).

- Vitesse de découpe élevée et flexibilité.

- Convient aux métaux ferreux et non ferreux.

Limites

- Les bords peuvent nécessiter une finition supplémentaire, car la découpe au plasma peut produire des coupes plus rugueuses.

- Moins précise que la découpe au laser.

Découpe au jet d’eau

La découpe au jet d’eau utilise un jet d’eau à haute pression (souvent mélangé à des abrasifs) pour éroder le métal et créer des trous. Elle est utilisée lorsqu’un matériau doit être découpé sans introduire de chaleur, comme dans l’industrie alimentaire, l’aérospatiale ou pour les matériaux sensibles à la chaleur.

Avantages :

- Aucune zone affectée par la chaleur, ce qui évite toute déformation ou gauchissement.

- Permet de découper une large gamme de matériaux, des métaux aux composites en passant par la céramique.

- Extrêmement précise et capable de découper des formes complexes.

Limites :

- Plus lente que la découpe au laser ou au plasma.

- Nécessite une configuration et un entretien plus complexes.

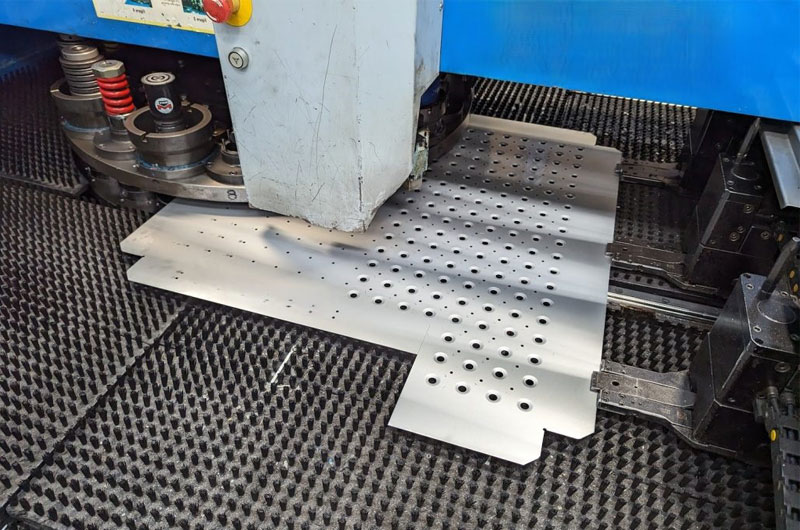

Poinçonnage

Le poinçonnage utilise une matrice et un poinçon pour cisailler le métal, forçant le matériau à passer à travers la matrice pour créer un trou. Il s’agit de l’une des méthodes les plus anciennes et les plus courantes pour découper des trous dans la tôle. Le poinçonnage des métaux est idéal pour la production en série de trous uniformes, tels que ceux que l’on trouve dans les panneaux de carrosserie automobile, les composants de systèmes de chauffage, de ventilation et de climatisation, et les boîtiers électriques.

Avantages :

- Rapide et rentable pour la production en grande série.

- Convient pour réaliser des trous ronds et réguliers.

- Permet de poinçonner plusieurs trous à la fois.

Limites :

- Limité à des formes de trous relativement simples.

- Le poinçonnage peut provoquer une déformation du matériau, en particulier avec des métaux plus épais.

Perçage

Le perçage consiste à utiliser un foret rotatif pour enlever de la matière et créer un trou. Bien que le perçage soit souvent associé à des matériaux plus épais, il peut également être utilisé pour la tôle, en particulier lorsque des trous précis et petits sont nécessaires. Il est idéal pour les trous précis qui nécessitent un filetage, tels que les trous de boulons dans les machines ou les pièces qui doivent être fixées.

Avantages :

- Précision dans la création de petits trous.

- Convient aux trous qui nécessitent un filetage interne.

- Peut être utilisé sur une grande variété de matériaux.

Limites :

- Ne convient pas à la production en série de grands trous.

- Nécessite des outils spécialisés et des vitesses plus lentes que les autres méthodes de découpe.

Estampillage

L’estampage consiste à presser une matrice sur une tôle afin de créer des trous et d’autres formes en un seul cycle de presse. Cette méthode est couramment utilisée pour la production à grand volume. Courant dans les industries automobile, électroménager et électronique, estampage des métaux est utilisé pour créer des trous uniformes destinés à l’assemblage.

Avantages :

- Très rentable pour les grandes séries.

- Haute précision et cohérence.

Limitations :

- Coûts d’outillage initiaux élevés pour la création de matrices sur mesure.

- Limité à des formes et des tailles de trous spécifiques.

Considérations pour le choix d’une méthode de découpe de trous

Type de matériau

Le type de métal à découper joue un rôle majeur dans le choix de la méthode de découpe. Les matériaux plus tendres comme l’aluminium sont plus faciles à découper au laser ou au jet d’eau, tandis que les métaux plus épais comme l’acier peuvent nécessiter une découpe au plasma ou un poinçonnage.

Taille et forme des trous

La taille et la forme des trous sont également des facteurs importants à prendre en compte. La découpe au laser et la découpe au jet d’eau permettent d’obtenir des formes complexes et non circulaires, tandis que le poinçonnage et le perçage sont idéaux pour les trous ronds. Pour la production en série de trous ronds, le poinçonnage peut être l’option la plus rentable.

Épaisseur du métal

Les métaux plus épais peuvent être plus adaptés à la découpe au plasma ou au poinçonnage, car ces méthodes sont conçues pour supporter l’énergie élevée nécessaire pour découper des matériaux lourds. Pour les tôles plus fines, la découpe au laser ou au jet d’eau est idéale en raison de leur précision.

Volume de production

Pour les projets à faible volume ou ponctuels, des méthodes telles que la découpe au jet d’eau ou la découpe au laser peuvent être plus appropriées. Cependant, pour la production à grande échelle, le poinçonnage ou l’estampage peuvent être les options les plus efficaces et les plus rentables.

Tolérances et finitions

Les différentes méthodes de découpe offrent des niveaux de précision et de finition des bords variables. La découpe au laser et au jet d’eau permet d’obtenir des bords nets et précis, ne nécessitant qu’une finition minimale. Le poinçonnage et la découpe au plasma, en revanche, peuvent nécessiter un nettoyage supplémentaire des bords.

Meilleures pratiques pour la découpe de trous dans les tôles métalliques

- Conception préalable : avant de commencer toute opération de découpe de trous, assurez-vous que la conception est optimisée pour la méthode de découpe choisie. Par exemple, la conception de trous avec un espacement et un alignement appropriés peut améliorer l’efficacité et réduire les déchets.

- Utilisez des outils de haute qualité : que vous utilisiez un poinçon, une perceuse ou un laser, des outils et des machines de haute qualité garantiront une meilleure précision et une durée de vie plus longue.

- Tenez compte des propriétés du matériau : tenez compte de la dureté, de l’épaisseur et de la conductivité thermique du matériau lorsque vous choisissez la méthode de découpe. Par exemple, l’acier inoxydable peut nécessiter des vitesses plus lentes lors de la découpe au laser afin d’éviter une accumulation excessive de chaleur.

- Optimisez les paramètres de découpe : ajustez les vitesses de découpe, les vitesses d’avance et les autres réglages de la machine en fonction du matériau et de l’épaisseur spécifiques afin d’obtenir les meilleurs résultats.

- Nettoyez les bords et effectuez un post-traitement : selon la méthode utilisée, certains trous peuvent nécessiter un post-traitement afin d’éliminer les bavures ou de lisser les bords pour des raisons esthétiques ou fonctionnelles.