La découpe du laiton et du cuivre nécessite une prise en compte minutieuse de leurs propriétés physiques et de l’application prévue. Le choix de la méthode de découpe peut avoir une incidence significative sur la productivité, la précision des pièces, la qualité des bords et le gaspillage de matière.

Cet article explore différentes méthodes de découpe du laiton et du cuivre, et fournit des conseils pour choisir la plus adaptée.

Comprendre les propriétés du laiton et du cuivre

Avant de choisir une méthode de découpe, il est important de comprendre les caractéristiques du laiton et du cuivre :

- Le laiton est un alliage de cuivre et de zinc, connu pour sa facilité d’usinage et sa résistance. L’ajout de zinc le rend plus dur que le cuivre pur, mais aussi plus cassant dans certaines nuances.

- Le cuivre est un métal mou, ductile et très conducteur. Sa souplesse le rend susceptible de se déformer et de former des bavures lors de la découpe, ce qui nécessite une manipulation délicate.

Ces deux métaux sont conducteurs de chaleur et d’électricité, et ils sont sensibles à l’accumulation de chaleur lors de la découpe mécanique ou thermique, ce qui peut affecter la qualité de la découpe et la durée de vie des outils.

Méthodes courantes de découpe du laiton et du cuivre

1. Cisaillage

Idéal pour : découpes en ligne droite dans des tôles et des plaques

Avantages : rapide, économique, génération de chaleur minimale

Inconvénients : limité aux découpes droites, risque de déformation des bords si le matériau n’est pas correctement serré

Le cisaillage est idéal pour découper des tôles de laiton ou de cuivre dans des applications à grand volume. Les cisailles guillotines ou d’établi permettent d’obtenir des découpes nettes avec un minimum de déchets.

2. Sciage (scie à ruban ou scie circulaire)

Idéal pour : barres, tiges et plaques épaisses

Avantages : coupes précises, adapté aux matériaux épais, outillage peu coûteux

Inconvénients : peut laisser des bavures, plus lent que les méthodes thermiques

Une lame à dents fines avec un liquide de refroidissement approprié est recommandée pour éviter la surchauffe. Le laiton se coupe bien avec des scies à pointe carbure, tandis que la souplesse du cuivre peut entraîner un encrassement de la lame si les copeaux ne sont pas correctement évacués.

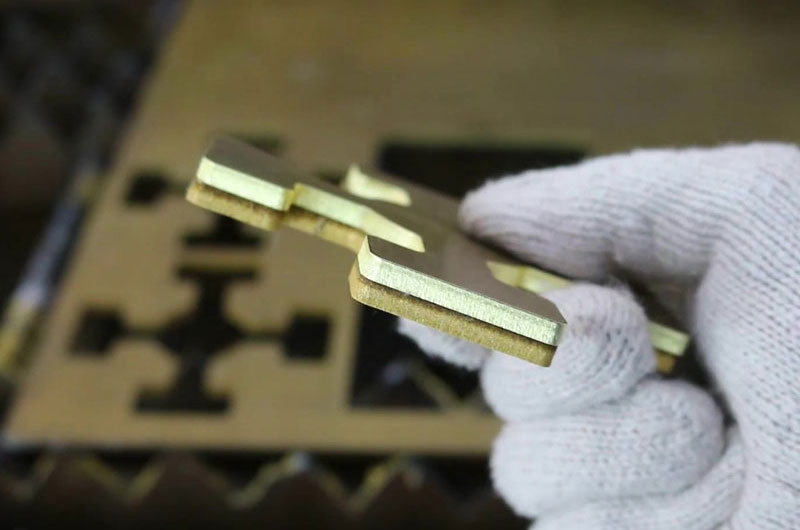

3. Découpe au laser

Idéal pour : formes complexes dans des tôles fines à moyennes

Avantages : haute précision, aucun contact physique, bords nets

Inconvénients : la réflectivité élevée du cuivre/laiton peut réduire l’efficacité, zones potentiellement affectées par la chaleur

Les lasers à fibre, en particulier ceux avec modulation de puissance et balayage à grande vitesse, sont plus efficaces que les lasers CO₂ pour la découpe de métaux réfléchissants comme le laiton et le cuivre.

4. Découpe au jet d’eau

Idéal pour : matériaux épais et applications sensibles à la chaleur

Avantages : aucune déformation thermique, bords lisses, prise en charge de géométries complexes

Inconvénients : plus lente que la découpe au laser, coûts d’exploitation plus élevés

La découpe au jet d’eau est idéale lorsque les zones affectées par la chaleur doivent être évitées. Elle permet de découper le cuivre et le laiton jusqu’à plusieurs centimètres d’épaisseur avec une grande précision.

5. Découpe au plasma

Idéal pour : tôles moyennes à épaisses

Avantages : vitesse de découpe rapide, équipement portable

Inconvénients : mauvaises performances sur le cuivre et le laiton en raison de leur conductivité, moins précis que le laser/jet d’eau

Bien qu’elle convienne à certains alliages de laiton, la découpe au plasma n’est généralement pas recommandée pour le cuivre, car sa conductivité élevée dissipe l’énergie de l’arc.

6. Usinage CNC (fraisage ou routage)

Idéal pour : pièces détaillées, prototypage et production en petites séries

Avantages : extrêmement précis, prend en charge les fonctionnalités 3D

Inconvénients : plus lent, usure des outils sur le cuivre tendre, formation de bavures

Les routeurs et fraiseuses CNC équipés d’outils tranchants et revêtus et de broches à grande vitesse sont idéaux pour découper des pièces précises dans des plaques de laiton ou de cuivre.

Comment choisir la bonne méthode de découpe

Lorsque vous choisissez une méthode, tenez compte des facteurs suivants :

| Critères | Recommandation |

|---|---|

| Épaisseur du matériau | Tôles minces : laser ou jet d’eau. Tôles épaisses : sciage ou jet d’eau. |

| Qualité des bords | Le jet d’eau et le laser offrent des bords nets. Le sciage peut nécessiter un ébavurage. |

| Volume de production | Volume élevé : cisaillage ou poinçonnage CNC. Volume faible : usinage CNC ou jet d’eau. |

| Complexité des pièces | Géométrie complexe : laser, jet d’eau ou fraisage CNC. |

| Budget | Faible coût : cisaillage ou sciage. Travaux de haute précision : laser ou jet d’eau. |

| Sensibilité à la chaleur | Évitez les méthodes thermiques pour le cuivre ; privilégiez le jet d’eau ou la découpe mécanique. |

Conseils pour une découpe optimale

- Sélection des outils : utilisez des outils tranchants avec des angles de coupe appropriés pour minimiser les bavures.

- Utilisation d’un liquide de refroidissement : indispensable lors de l’usinage ou du sciage pour éviter l’accumulation de chaleur.

- Serrage de la pièce : assurez un serrage solide pour éviter les vibrations ou les mouvements pendant la découpe.

- Post-traitement : un ébavurage ou une finition de surface peut être nécessaire, en particulier pour les pièces sciées ou usinées.