La porosité dans les soudures TIG (Tungsten Inert Gas) est un défaut courant et souvent frustrant qui compromet l’intégrité, l’apparence et la résistance d’une soudure.

Le soudage TIG est réputé pour sa précision et la propreté des soudures. Cependant, même de petites perturbations dans le processus peuvent entraîner un piégeage de gaz et une porosité.

Il est essentiel de comprendre comment diagnostiquer et traiter ce problème pour contrôler la qualité des soudures, en particulier dans des secteurs tels que l’aérospatiale, l’automobile et les systèmes de tuyauterie.

Qu’est-ce que la porosité dans les soudures TIG ?

La porosité désigne de petites cavités ou trous dans le métal soudé, causés par du gaz emprisonné qui ne parvient pas à s’échapper avant que le métal ne se solidifie. Ces vides peuvent apparaître à la surface ou être cachés à l’intérieur, et ils peuvent réduire considérablement la résistance mécanique, favoriser la fissuration ou entraîner des fuites dans les récipients sous pression ou les tuyauteries.

Types de porosité

La porosité peut prendre plusieurs formes, notamment :

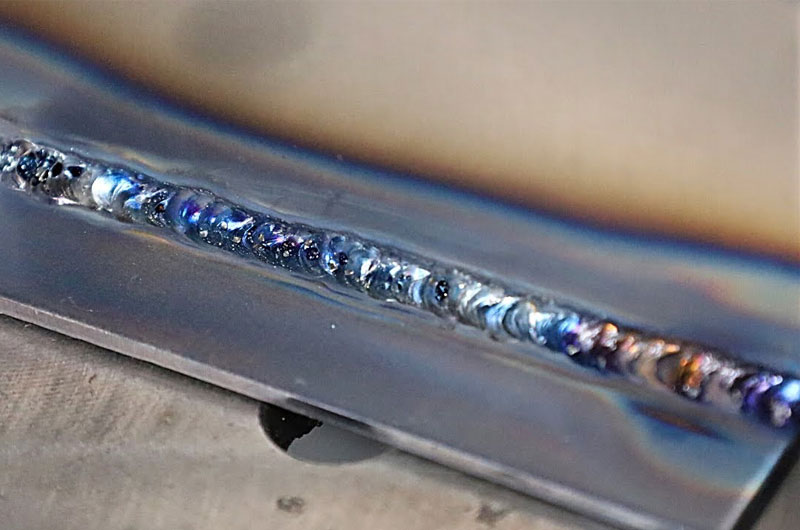

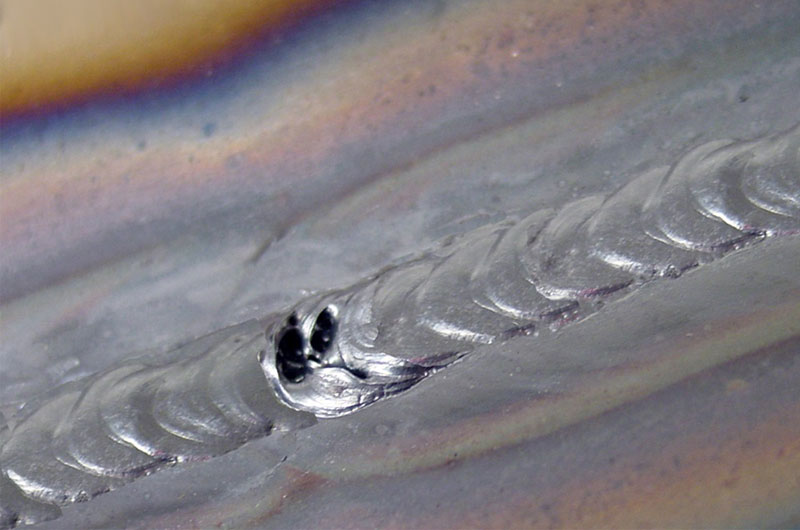

- Porosité superficielle : petits trous visibles sur le cordon de soudure.

- Porosité sous-superficielle : vides internes qui ne peuvent être détectés que par rayons X, ultrasons ou d’autres méthodes de contrôle non destructif.

- Porosité en grappes : pores groupés généralement causés par un événement de contamination soudain.

- Porosité linéaire : vides alignés le long du cordon de soudure, souvent associés à une couverture insuffisante du gaz de protection.

6 causes courantes de porosité dans le soudage TIG

1. Base ou métal d’apport contaminé

- La présence d’huile, de graisse, de rouille, de peinture ou d’humidité introduit de l’hydrogène et d’autres gaz dans le bain de fusion.

- Des baguettes d’apport sales peuvent causer le même problème, en particulier si elles sont mal stockées.

2. Couverture insuffisante du gaz de protection

- Le gaz de protection, généralement de l’argon, protège la soudure en empêchant les gaz atmosphériques tels que l’oxygène, l’azote et la vapeur d’eau de causer une contamination.

- Des problèmes tels que les courants d’air, les faibles débits ou les angles de torche incorrects peuvent permettre à l’air de pénétrer dans la zone de soudage.

3. Humidité dans l’environnement de soudage

- Une humidité élevée ou de la condensation sur le métal de base peuvent introduire de l’hydrogène, ce qui entraîne de la porosité.

- Le soudage à l’extérieur ou dans des environnements froids augmente ce risque.

4. Réglages TIG incorrects

- Un courant excessif peut provoquer des turbulences, permettant à l’air de se mélanger à la soudure.

- Une longueur d’arc incorrecte peut également perturber la protection gazeuse.

5. Mauvaise qualité du gaz

- Des bouteilles de gaz contaminées ou des fuites dans la conduite d’alimentation peuvent introduire des impuretés.

- Vérifiez toujours la pureté du gaz (généralement 99,996 % d’argon pour le soudage TIG).

6. Mauvaise préparation de l’électrode en tungstène

Une électrode en tungstène contaminée ou mal rectifiée peut introduire des particules dans la soudure.

Diagnostic de la porosité dans les soudures TIG

Un diagnostic correct nécessite à la fois une inspection visuelle et des tests avancés :

Inspection visuelle

- La porosité de surface se présente sous forme de piqûres ou de cratères sur le cordon de soudure.

- L’aspect irrégulier du cordon peut également indiquer des problèmes de débit de gaz.

Contrôle non destructif (CND)

- Inspection par rayons X : détecte la porosité interne.

- Contrôle par ultrasons : détecte les vides sous la surface et évalue la densité de la soudure.

- Contrôle par ressuage (pour les fissures et les pores superficiels) : aide à localiser les défauts superficiels fins.

Analyse du flux de gaz

Vérifiez le régulateur de gaz de protection, le débitmètre et les tuyaux pour détecter d’éventuelles fuites ou des réglages incorrects.

Examen des matériaux et de l’environnement

Évaluez si les matériaux de base, les baguettes d’apport ou les conditions environnementales ont pu introduire de l’humidité ou des contaminants.

Solutions pour prévenir et éliminer la porosité

Nettoyez soigneusement les matériaux

- Utilisez de l’acétone ou de l’alcool pour essuyer les métaux de base et d’apport.

- Éliminez les couches de rouille et d’oxyde à l’aide d’une brosse en acier inoxydable spécialement conçue pour l’aluminium ou l’acier.

Vérifiez la configuration du gaz de protection

- Utilisez le débit approprié (généralement 15 à 20 CFH).

- Protégez la zone de soudage du vent et des courants d’air.

- Vérifiez l’absence de fuites dans les tuyaux et les raccords.

Stockez les matériaux correctement

- Conservez les baguettes d’apport dans des récipients hermétiques.

- Évitez de stocker le métal dans des endroits humides.

Optimisez la technique de soudage

- Maintenez une longueur d’arc appropriée (environ 1/8 po ou 3 mm).

- Utilisez l’ampérage adapté au type et à l’épaisseur du métal.

- Assurez-vous que l’angle du chalumeau permet une couverture complète par le gaz de protection.

Utilisez un gaz de protection de haute qualité

- Vérifiez les étiquettes des bouteilles et achetez-les auprès de fournisseurs réputés.

- Envisagez l’utilisation de filtres ou de purificateurs de gaz dans les applications critiques.

Séchez l’environnement de travail

- Préchauffez les métaux de base si vous soupçonnez la présence d’humidité.

- Évitez autant que possible de souder dans des conditions humides ou pluvieuses.