Différentes technologies de découpe, telles que la découpe au laser, la découpe au plasma, la découpe au jet d’eau et la découpe mécanique, présentent des limites et des avantages spécifiques en matière de traitement de l’épaisseur des matériaux.

Cet article explore ces limites et fournit un aperçu comparatif afin d’aider les fabricants et les ingénieurs à choisir le procédé de découpe le plus approprié à leurs applications.

1. Découpe laser

La découpe laser utilise un faisceau lumineux focalisé pour faire fondre ou vaporiser les matériaux, offrant une précision et une vitesse exceptionnelles. Elle convient aussi bien aux métaux qu’aux matériaux non métalliques tels que les plastiques, le bois et la céramique.

Limites d’épaisseur des matériaux :

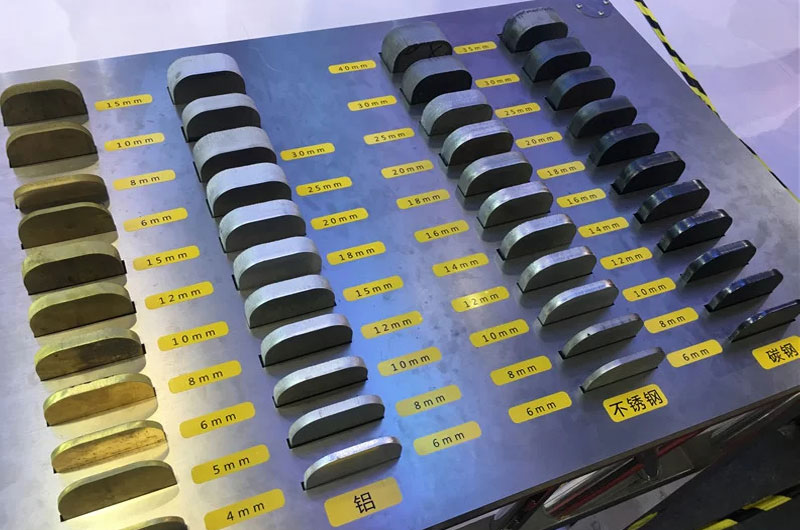

- Acier au carbone : jusqu’à 25 mm (avec des lasers CO₂), 30 mm (avec des lasers à fibre)

- Acier inoxydable : jusqu’à 20-25 mm

- Aluminium : jusqu’à 15-20 mm

- Plastiques/bois : variable ; généralement jusqu’à 20-25 mm selon le type et la densité du matériau

Remarques :

- La découpe laser excelle dans les matériaux de faible à moyenne épaisseur, en particulier en dessous de 10 mm, où elle offre des bords nets et des tolérances serrées.

- La capacité d’épaisseur diminue avec la réflectivité et la conductivité thermique (par exemple, le cuivre ou le laiton peuvent être plus difficiles à découper).

- Les gaz d’assistance (oxygène, azote) permettent d’optimiser la découpe pour des matériaux et des épaisseurs spécifiques.

2. Découpe au plasma

La découpe au plasma utilise un jet de gaz ionisé pour faire fondre et éliminer le matériau. Elle est couramment utilisée pour découper des métaux conducteurs.

Limites d’épaisseur des matériaux :

- Acier doux : jusqu’à 50 mm (systèmes portatifs), 150 mm (avec des systèmes spéciaux)

- Acier inoxydable : jusqu’à 38 mm

- Aluminium : jusqu’à 38 mm

Remarques :

- La découpe au plasma est très efficace pour les tôles métalliques plus épaisses, en particulier de 6 mm à 50 mm.

- Elle offre une vitesse plus élevée que l’oxycoupage pour les épaisseurs moyennes.

- Ne convient pas aux matériaux non conducteurs tels que les plastiques ou le verre.

3. Découpe au jet d’eau

La découpe au jet d’eau utilise un puissant jet d’eau à haute pression, souvent combiné à des substances abrasives telles que le grenat, pour éroder et trancher avec précision le matériau.

Limites d’épaisseur des matériaux :

- Métaux (acier, aluminium, titane) : jusqu’à 150 mm ou plus

- Pierre/céramique : jusqu’à 200 mm

- Verre, plastiques, composites : jusqu’à 100-150 mm

Remarques :

- Le jet d’eau est le plus polyvalent en termes de matériaux et d’épaisseur.

- Il est idéal pour les matériaux sensibles à la chaleur, car il s’agit d’un procédé de découpe à froid.

- Capable de découper des matériaux très épais, mais la vitesse et la précision de découpe diminuent avec l’épaisseur.

4. Découpe oxycoupage (découpe à la flamme)

La découpe oxycoupage implique une réaction chimique entre l’oxygène et le métal de base (généralement l’acier), qui brûle le métal et élimine les scories fondues à l’aide d’un jet d’oxygène.

Limites d’épaisseur des matériaux :

- Acier doux : généralement de 5 mm à 300 mm

- Fonte/acier inoxydable/aluminium : ne convient pas

Remarques :

- Idéal pour l’acier au carbone épais (plus de 25 mm).

- Très rentable pour la découpe intensive où la précision n’est pas une priorité absolue.

- Ne permet pas de découper les aciers non ferreux ou inoxydables en raison de l’absence de réaction d’oxydation.

5. Découpe mécanique (cisaillement, sciage, fraisage)

La découpe mécanique comprend une large gamme d’outils tels que des scies, des fraises et des cisailles qui enlèvent la matière par la force physique et la friction.

Limites d’épaisseur des matériaux :

- Tôles (cisaillement) : jusqu’à 25 mm selon la capacité de la machine

- Sciage (scie à ruban ou scie circulaire) : jusqu’à 300-500 mm ou plus, selon la lame et le matériau

- Fraisage (pour le profilage de surface) : efficace pour des coupes de 1 à 50 mm à la fois, selon la profondeur de passe

Remarques

- La découpe mécanique est polyvalente et largement utilisée pour les tôles minces et les blocs épais.

- Le cisaillage est rapide, mais limité aux coupes en ligne droite et aux matériaux plus minces.

- Le fraisage et le sciage permettent d’obtenir des formes complexes et d’enlever des matériaux épais, mais sont plus lents et entraînent une usure plus importante des outils.

Tableau comparatif récapitulatif

| Méthode de découpe | Épaisseur maximale typique | Matériaux adaptés | Précision | Vitesse |

|---|---|---|---|---|

| Découpe au laser | 30 mm (acier) | Métaux, plastiques, bois | Très élevé | Élevée |

| Découpage plasma | 150 mm (acier) | Métaux conducteurs | Moyenne à élevée | Très élevé |

| Découpe au jet d’eau | 150–200 mm | Tous les matériaux | Élevée | Moyenne |

| Découpe oxycoupage | 300 mm (acier au carbone) | Acier au carbone/acier doux uniquement | Faible à moyenne | Moyenne |

| Découpe mécanique | 500 mm+ (sciage) | Métaux, plastiques, bois, composites | Moyenne à élevée | Faible à moyenne |

Facteurs clés influençant les limites d’épaisseur

Lors du choix d’une technologie de découpe, les limites d’épaisseur ne sont qu’un élément parmi d’autres. Plusieurs autres facteurs influencent le choix de la méthode la plus appropriée :

- Type et propriétés du matériau

- La conductivité thermique, la réflectivité et la dureté influent sur l’efficacité de la découpe.

- Par exemple, la réflectivité élevée du cuivre limite la profondeur de découpe au laser.

- Exigences en matière de qualité des bords

- Le laser et le jet d’eau produisent des finitions de bords supérieures à celles obtenues par découpe au plasma ou à la flamme.

- Exigences en matière de tolérance et de précision

- La découpe au laser et au jet d’eau est idéale pour les applications exigeant des tolérances strictes.

- Sensibilité à la chaleur

- Le jet d’eau est préférable pour les matériaux qui se déforment ou se dégradent sous l’effet de la chaleur (par exemple, les composites, les plastiques).

- Compromis entre vitesse de découpe et coût

- Le plasma est rapide et abordable pour les métaux d’épaisseur moyenne ; le laser offre une grande précision, mais à un coût plus élevé.