Le rôle des gaz d’assistance (généralement l’oxygène, l’azote et l’air) dans la découpe laser est tout aussi essentiel pour déterminer la qualité de la coupe, la vitesse, la finition des bords et la rentabilité.

Le choix du gaz d’assistance approprié a une incidence directe non seulement sur le résultat de la coupe, mais aussi sur la productivité globale et la rentabilité du processus.

Le rôle des gaz d’assistance dans la découpe laser

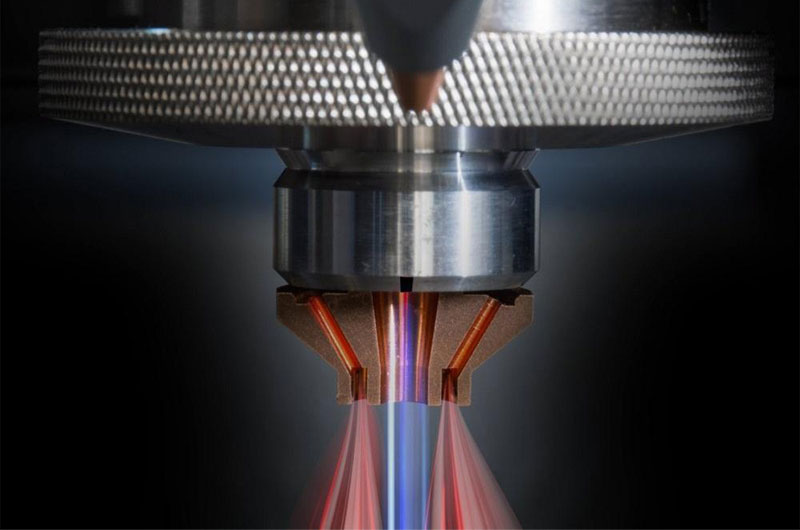

Les gaz d’assistance remplissent plusieurs fonctions dans le processus de découpe laser :

- Élimination des matériaux fondus de la ligne de coupe.

- Protection de la lentille contre les projections et les fumées.

- Amélioration de la vitesse de découpe grâce à des réactions chimiques (dans le cas de l’oxygène).

- Influence sur la qualité du bord de coupe et détermine si une finition supplémentaire est nécessaire.

Le choix du gaz d’assistance approprié dépend de facteurs tels que le type et l’épaisseur du matériau, la qualité requise des bords, la vitesse de découpe, les besoins en post-traitement et le coût global.

Oxygène : le gaz réactif

Caractéristiques

- Réagit de manière exothermique avec le métal pendant la découpe.

- Généralement utilisé à des pressions comprises entre 0,5 et 6 bars.

- Le plus souvent associé au CO₂ ou aux lasers à fibre pour la découpe d’aciers au carbone.

Avantages

- Augmentation de la vitesse de découpe des aciers au carbone plus épais grâce à la réaction exothermique qui ajoute de la chaleur au processus.

- Consommation de gaz inférieure à celle de l’azote, en particulier pour les matériaux plus épais.

- Efficace sur les aciers doux, même jusqu’à 25 mm d’épaisseur.

Limites :

- Produit des bords oxydés (brûlés) qui peuvent nécessiter un nettoyage ou un meulage secondaire.

- Ne convient pas aux métaux non ferreux comme l’aluminium ou l’acier inoxydable.

- Peut créer des zones affectées par la chaleur (HAZ), qui peuvent affecter les processus en aval comme la peinture ou le soudage.

Applications :

- Découpe d’acier doux et d’acier de construction où l’esthétique des bords est moins importante.

- Pièces industrielles lourdes, supports ou composants soumis à un traitement ultérieur.

Azote : le gaz inerte

Caractéristiques :

- Ne réagit pas avec le métal en fusion.

- Utilisé à des pressions élevées, souvent entre 8 et 20 bars, voire plus pour les tôles épaisses.

- Souvent associé à des lasers à fibre pour des découpes de haute précision.

Avantages :

- Produit des bords propres et sans oxyde, idéaux pour les composants cosmétiques et de précision.

- Convient à l’acier inoxydable, à l’aluminium et au titane.

- Aucun post-traitement nécessaire avant la peinture, le revêtement en poudre ou le soudage.

Limitations :

- Coût d’exploitation plus élevé en raison de la pression et de la consommation élevées.

- La vitesse de découpe peut être plus lente pour les aciers au carbone épais par rapport à l’oxygène.

- Nécessite de grands réservoirs de stockage ou une génération d’azote sur site pour un approvisionnement constant.

Applications :

- Découpe de panneaux en acier inoxydable, de panneaux en aluminium, de dispositifs médicaux et de boîtiers électroniques.

- Toute application où la qualité des bords et l’intégrité de la surface sont essentielles.

Air : l’hybride économique

Caractéristiques :

- Composé d’environ 78 % d’azote, 21 % d’oxygène et 1 % d’autres gaz.

- Peut être utilisé à des pressions moyennes à élevées (5 à 12 bars) avec un générateur d’air comprimé.

- Offre un compromis entre l’oxygène et l’azote en termes de performances et de coût.

Avantages :

- Coût nettement inférieur : pas besoin d’acheter du gaz en bouteille.

- Vitesse de coupe suffisante pour les tôles minces à moyennes.

- Offre une qualité de bord acceptable pour de nombreuses applications générales.

Limites :

- La présence d’oxygène peut provoquer une légère oxydation des bords coupés.

- Ne convient pas aux pièces très épaisses ou nécessitant une finition soignée.

- Nécessite de l’air comprimé sec et exempt d’huile pour éviter toute contamination ou usure de l’équipement.

Applications :

- Découpe d’acier inoxydable, d’aluminium et d’acier doux minces lorsque le rapport coût-efficacité prime sur la qualité de la finition.

- Idéal pour le prototypage, les ateliers de fabrication et la fabrication générale.

Comparaison des trois gaz

| Paramètre | Oxygène | Azote | Air |

|---|---|---|---|

| Réactivité | Réactif | Inerte | Partiellement réactive |

| Vitesse de découpe (acier doux) | Rapide (en particulier pour les matériaux épais) | Modéré | Modéré |

| Qualité des bords | Oxydé | Propre, brillant | Légèrement oxydée |

| Pression de service | Faible à modérée (0,5 à 6 bars) | Élevée (8 à 20+ bars) | Moyenne (5 à 12 bars) |

| Adéquation des matériaux | Acier doux | Acier inoxydable, aluminium | Usage général |

| Coût | Modéré | Élevée | Faible |

| Post-traitement | Souvent nécessaire | Minimale | Parfois nécessaire |

Comment choisir le gaz d’assistance approprié

Lorsque vous choisissez le gaz d’assistance approprié, tenez compte des éléments suivants :

- Type de matériau

- Utilisez l’oxygène pour l’acier doux, en particulier pour la découpe de sections épaisses.

- Utilisez l’azote pour l’acier inoxydable, l’aluminium et les alliages non ferreux.

- Utilisez l’air pour la découpe économique des métaux à usage général.

- Épaisseur du matériau

- L’oxygène est plus efficace sur les matériaux plus épais.

- L’azote et l’air sont les mieux adaptés aux tôles fines à moyennes (généralement moins de 6 mm).

- Exigences en matière de qualité des bords

- Choisissez l’azote pour une finition des bords de qualité supérieure.

- Utilisez l’oxygène ou l’air lorsque l’esthétique ou l’oxydation ne sont pas un problème.

- Plans de post-traitement

- Si la pièce doit être soudée ou peinte, évitez les bords oxydés et optez pour l’azote.

- Pour les pièces structurelles, les bords oxydés peuvent être acceptables.

- Coût et productivité

- Si vous découpez de grands volumes et devez contrôler vos coûts, envisagez de passer à l’air.

- Pour les composants de précision et de grande valeur, investissez dans l’azote.

Conclusion

Le choix du gaz d’assistance dans la découpe laser est bien plus qu’un détail technique : il s’agit d’une décision stratégique qui influence la qualité de la découpe, l’efficacité et le coût total de production. L’oxygène, l’azote et l’air offrent chacun des avantages distincts en fonction des propriétés de vos matériaux, de vos objectifs de production et de vos contraintes budgétaires.

- Utilisez l’oxygène pour l’acier doux épais et les découpes à grande vitesse avec une oxydation acceptable.

- Utilisez l’azote lorsque la qualité et la propreté des bords sont essentielles.

- Utilisez l’air lorsque les économies sont plus importantes que la perfection.