L’aluminium est un métal largement utilisé dans l’industrie grâce à sa légèreté, sa résistance à la corrosion et son excellente conductivité thermique. Cependant, le soudage de l’aluminium à l’aluminium présente des défis uniques par rapport au soudage de l’acier ou d’autres métaux.

En tant qu’entreprise fournissant des services de soudage des métaux, nous aidons souvent des clients qui ont besoin de soudures en aluminium solides, propres et structurellement saines pour tout type d’application, des composants automobiles aux éléments architecturaux.

Dans cet article, nous explorons les différentes méthodes utilisées pour souder l’aluminium à l’aluminium, les défis à relever et les meilleures pratiques à adopter pour garantir des soudures solides et fiables.

Pourquoi le soudage de l’aluminium est-il difficile ?

Avant d’aborder les différentes méthodes, il est essentiel de comprendre pourquoi le soudage de l’aluminium est plus complexe que celui de l’acier :

- Haute conductivité thermique : l’aluminium dissipe rapidement la chaleur, ce qui rend difficile le maintien de la température nécessaire au soudage.

- Couche d’oxyde : l’aluminium forme naturellement une couche d’oxyde résistante (oxyde d’aluminium) qui fond à une température beaucoup plus élevée (~2 050 °C) que le métal de base (~660 °C). Si elle n’est pas éliminée, elle peut empêcher une fusion correcte.

- Risque de porosité : l’aluminium absorbe facilement l’hydrogène lorsqu’il est fondu, ce qui peut entraîner une porosité et des soudures fragiles.

- Souplesse et déformation : l’aluminium est plus souple et plus susceptible de se déformer sous l’effet de la chaleur que l’acier.

Méthodes courantes de soudage de l’aluminium à l’aluminium

1. Soudage à l’arc sous gaz inerte avec électrode de tungstène (TIG)

Également connu sous le nom de GTAW (Gas Tungsten Arc Welding), le soudage TIG est la méthode la plus couramment utilisée pour souder l’aluminium en raison de sa précision et de sa finition propre.

- Avantages : soudures de haute qualité, excellent contrôle, projections minimales.

- Inconvénients : processus plus lent, nécessite des opérateurs qualifiés.

- Applications : aérospatiale, automobile, soudage de tuyaux, tôles d’aluminium minces.

2. Soudage sous gaz inerte (MIG)

Le soudage MIG, ou GMAW (soudage à l’arc sous gaz avec métal), convient aux sections d’aluminium plus épaisses et aux environnements de production à haut rendement.

- Avantages : plus rapide que le soudage TIG, plus facile à automatiser, taux de dépôt plus élevé.

- Inconvénients : moins précis que le soudage TIG, plus de projections.

- Applications : marine, automobile, fabrication de structures.

3. Soudage au laser

Le soudage au laser utilise un faisceau de lumière concentré pour faire fondre et fusionner des pièces en aluminium. Il offre une grande précision et est bien adapté aux processus automatisés.

- Avantages : grande vitesse, distorsion minimale, joints propres.

- Inconvénients : équipement coûteux, épaisseur des joints limitée.

- Applications : électronique, composants de précision, boîtiers de batteries.

4. Soudage par friction-malaxage (FSW)

Le FSW est une technique à l’état solide qui utilise un outil rotatif pour créer une chaleur par friction, ramollissant et assemblant l’aluminium sans atteindre son point de fusion.

- Avantages : aucun matériau d’apport nécessaire, porosité minimale, joints solides.

- Inconvénients : ne convient pas aux joints complexes ou aux sections minces.

- Applications : panneaux aérospatiaux, wagons de chemin de fer, coques de navires.

Considérations clés pour une soudure réussie de l’aluminium

1. Préparation du matériau

- Nettoyez soigneusement l’aluminium afin d’éliminer les oxydes, la graisse et les contaminants.

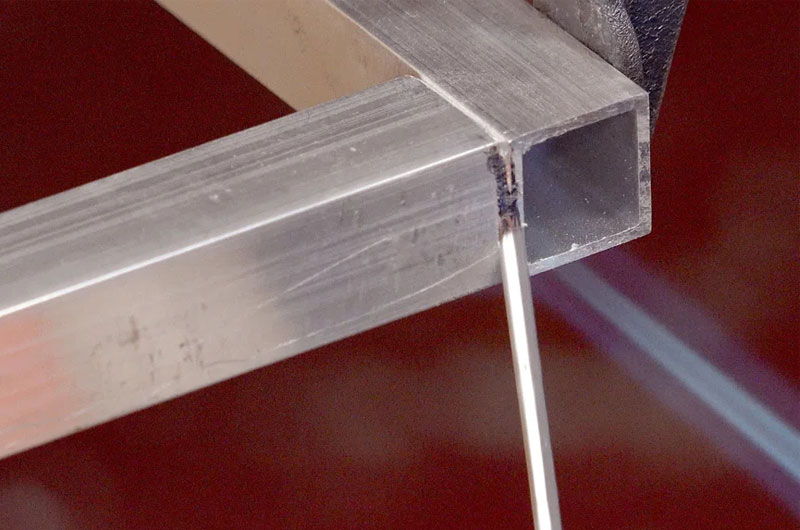

- Maintenez un ajustement serré des joints afin d’améliorer la fusion de la soudure.

2. Matériau d’apport approprié

- Choisissez un fil d’apport compatible (par exemple ER4045, ER5356) en fonction de l’alliage d’aluminium utilisé.

- Le choix du métal d’apport influe sur la résistance à la corrosion et la résistance de la soudure.

3. Gaz de protection

- L’argon pur est couramment utilisé ; l’hélium ou des mélanges d’argon et d’hélium peuvent être utilisés pour les sections plus épaisses.

- Assurez un débit de gaz de protection constant et suffisant pour protéger efficacement le bain de fusion contre la contamination atmosphérique nocive.

4. Contrôle de l’apport thermique

- Utilisez des techniques de soudage par impulsions ou un préchauffage pour les sections épaisses afin de contrôler la chaleur.

- Évitez une chaleur excessive qui peut provoquer des brûlures ou des déformations.

5. Traitement après soudage

- Effectuez des inspections (par exemple, ressuage, rayons X) pour détecter la porosité ou les fissures.

- Appliquez une anodisation ou des revêtements pour protéger contre la corrosion, si nécessaire.

Défauts courants et comment les éviter

| Défaut | Cause | Prévention |

|---|---|---|

| Porosité | Contamination par l’hydrogène | Surface propre, mastic sec, protection adéquate |

| Fissures | Remplissage incorrect, contrainte thermique | Utilisez un produit de remplissage adapté, contrôlez la vitesse de refroidissement |

| Fusion incomplète | Couche d’oxyde, faible apport thermique | Nettoyer la surface, régler les paramètres de soudage |

| Déformation | Apport calorifique excessif | Utilisez des accessoires, préchauffez, refroidissez de manière contrôlée |