Diferentes tecnologias de corte, como corte a laser, corte a plasma, corte a jato de água e corte mecânico, têm limitações e vantagens específicas quando se trata de lidar com a espessura do material.

Este artigo explora esses limites e fornece uma visão geral comparativa para ajudar fabricantes e engenheiros a escolher o processo de corte mais adequado para suas aplicações.

1. Corte a laser

O corte a laser utiliza um feixe de luz focado para derreter ou vaporizar materiais, oferecendo precisão e velocidade excepcionais. É adequado tanto para metais quanto para não metais, como plásticos, madeira e cerâmica.

Limites de espessura do material:

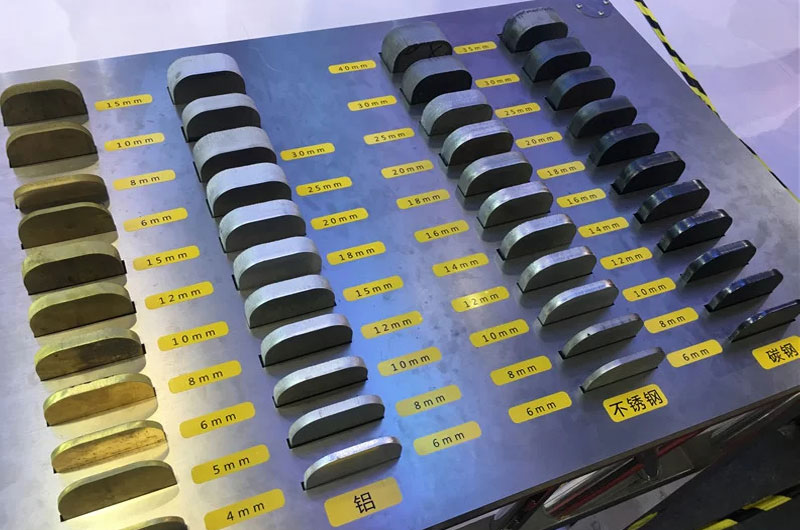

- Aço carbono: até 25 mm (com lasers de CO₂), 30 mm (com lasers de fibra)

- Aço inoxidável: até 20–25 mm

- Alumínio: até 15–20 mm

- Plásticos/madeira: varia; normalmente até 20–25 mm, dependendo do tipo e da densidade do material

Observações:

- O corte a laser é excelente para materiais de espessura fina a média, especialmente abaixo de 10 mm, onde proporciona bordas limpas e tolerâncias rigorosas.

- A capacidade de espessura diminui com a refletividade e a condutividade térmica (por exemplo, cobre ou latão podem ser mais difíceis).

- Gases auxiliares (oxigênio, nitrogênio) ajudam a otimizar o corte para materiais e espessuras específicos.

2. Corte a plasma

O corte a plasma usa um jato de gás ionizado para derreter e remover o material. É comumente usado para cortar metais condutores.

Limites de espessura do material:

- Aço macio: até 50 mm (sistemas manuais), 150 mm (com sistemas especiais)

- Aço inoxidável: até 38 mm

- Alumínio: até 38 mm

Observações:

- O corte a plasma é altamente eficaz para placas de metal mais espessas, especialmente de 6 mm a 50 mm.

- Oferece maior velocidade do que o oxicorte para espessuras médias.

- Não é adequado para materiais não condutores, como plásticos ou vidro.

3. Corte a jato de água

O corte a jato de água emprega um jato potente de água em alta pressão, frequentemente combinado com substâncias abrasivas, como granada, para erodir e cortar com precisão o material.

Limites de espessura do material:

- Metais (aço, alumínio, titânio): até 150 mm ou mais

- Pedra/cerâmica: até 200 mm

- Vidro, plásticos, compósitos: até 100–150 mm

Observações:

- O jato de água é o mais versátil em termos de materiais e espessura.

- É ideal para materiais sensíveis ao calor, pois é um processo de corte a frio.

- Capaz de cortar materiais muito espessos, mas a velocidade e a precisão do corte diminuem à medida que a espessura aumenta.

4. Corte com oxigênio e combustível (corte com chama)

O corte com oxigênio e combustível envolve uma reação química entre o oxigênio e o metal base (normalmente aço), queimando o metal e removendo a escória fundida com o jato de oxigênio.

Limites de espessura do material:

- Aço macio: Normalmente 5 mm a 300 mm

- Ferro fundido/aço inoxidável/alumínio: Não adequado

Observações:

- Mais adequado para aço carbono espesso — acima de 25 mm.

- Muito econômico para cortes pesados, onde a precisão não é uma prioridade.

- Não pode cortar aços não ferrosos ou inoxidáveis devido à falta de reação oxidante.

5. Corte mecânico (cisalhamento, serragem, fresagem)

O corte mecânico inclui uma ampla gama de ferramentas, como serras, fresas e tesouras, que removem o material por meio de força física e atrito.

Limites de espessura do material:

- Chapa metálica (cisalhamento): até 25 mm, dependendo da capacidade da máquina

- Serragem (serra de fita ou serra circular): até 300–500 mm ou mais, dependendo da lâmina e do material

- Fresagem (para perfilagem de superfícies): eficaz para cortes de 1–50 mm de cada vez, dependendo da profundidade da passagem

Observações:

- O corte mecânico é versátil e amplamente utilizado tanto para chapas finas quanto para blocos espessos.

- O cisalhamento é rápido, mas limitado a cortes em linha reta e materiais mais finos.

- A fresagem e o serragem permitem formas complexas e a remoção de materiais espessos, mas são mais lentos e causam maior desgaste das ferramentas.

Tabela comparativa resumida

| Método de corte | Espessura máxima típica | Materiais adequados | Precisão | Velocidade |

|---|---|---|---|---|

| Corte a laser | 30 mm (aço) | Metais, plásticos, madeira | Muito alta | Alta |

| Corte de plasma | 150 mm (aço) | Metais condutores | Média-alta | Muito alta |

| Corte por jato de água | 150–200 mm | Todos os materiais | Alta | Média |

| Corte com oxigênio | 300 mm (aço carbono) | Apenas aço carbono/macio | Baixa-média | Média |

| Corte mecânico | 500 mm+ (serragem) | Metais, plásticos, madeira, compósitos | Média-alta | Baixa-média |

Principais fatores que influenciam os limites de espessura

Ao selecionar uma tecnologia de corte, os limites de espessura são apenas uma parte do quebra-cabeça. Vários outros fatores influenciam qual método é o melhor:

- Tipo e propriedades do material

- A condutividade térmica, a refletividade e a dureza afetam a eficiência do corte.

- Por exemplo, a alta refletividade do cobre limita a profundidade do corte a laser.

- Requisitos de qualidade da borda

- O laser e o jato de água produzem acabamentos de borda superiores em comparação com o corte a plasma ou a chama.

- Necessidades de tolerância e precisão

- O corte a laser e a jato de água são ideais para aplicações que exigem tolerâncias rigorosas.

- Sensibilidade ao calor

- O jato de água é preferível para materiais que se deformam ou degradam com o calor (por exemplo, compósitos, plásticos).

- Compromisso entre velocidade de corte e custo

- O plasma é rápido e acessível para metais de espessura média; o laser oferece precisão, mas a um custo mais elevado.