O aço galvanizado refere-se frequentemente a qualquer aço revestido com zinco. Existem vários métodos de galvanização, sendo os mais conhecidos a galvanização por imersão a quente e a eletrogalvanização.

Compreender as diferenças entre estes métodos em termos de características do revestimento, desempenho, aparência e custo irá ajudá-lo a escolher o material certo para o seu projeto.

1. O que é aço galvanizado?

“Aço galvanizado” é aço revestido com zinco para criar uma barreira contra a corrosão. O zinco protege o aço subjacente através de:

- Proteção de barreira: A camada de zinco separa fisicamente a umidade e o oxigênio do substrato de aço.

- Proteção catódica: Se o revestimento for arranhado, o zinco corrói preferencialmente, protegendo o aço de forma sacrificial.

Existem dois métodos principais de galvanização:

- Galvanização por imersão a quente

- Galvanização eletrogalvanizada

- (Às vezes chamada de “pré-galvanizada” quando realizada em bobinas ou chapas antes da fabricação.)

2. Galvanização por imersão a quente

Processo

- Preparação da superfície: O aço é limpo em uma série de lavagens alcalinas, imersões em ácido e enxágues para remover incrustações, ferrugem e graxa.

- Fluxagem: Uma fina camada de fluxo de cloreto de zinco e amônio é aplicada para evitar a oxidação antes da imersão.

- Banho de zinco: O aço é imerso em um banho de zinco fundido (cerca de 450 °C / 840 °F).

- Resfriamento e inspeção: Após a retirada, o excesso de zinco escorre e o aço revestido é deixado para esfriar e solidificar.

Características principais

- Espessura do revestimento: Normalmente 50–150 µm (micrômetros); pode ser ainda mais espesso nas bordas e cantos.

- Durabilidade: Excelente resistência à corrosão; pode durar de 20 a 50 anos em ambientes rurais/urbanos.

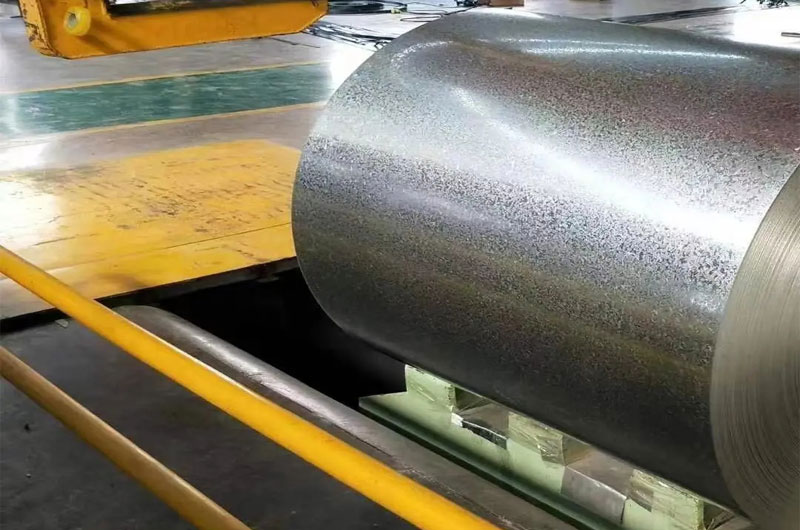

- Aparência: Acabamento cinza fosco; a superfície pode apresentar brilhos característicos (padrão cristalino).

- Aderência: Ligação metalúrgica muito forte; menos propensa a descascar sob tensão mecânica.

Vantagens

- Proteção superior contra corrosão: O revestimento mais espesso resiste melhor a arranhões e abrasão.

- Longa vida útil: Ideal para estruturas externas (pontes, postes, guardas de proteção, aço estrutural).

- Autorreparação: Com o tempo, forma-se uma “pátina” de zinco, protegendo ainda mais pequenos arranhões.

Limitações

- Alterações dimensionais: O revestimento espesso pode afetar peças ou conjuntos com tolerâncias restritas.

- Variabilidade da aparência: O brilho e a ligeira rugosidade podem não ser adequados para aplicações que exigem um acabamento liso.

- Custo: Custo inicial mais elevado devido às etapas de banho e limpeza que consomem muita energia.

3. Eletrogalvanização

Processo

- Preparação da superfície: Etapas de limpeza semelhantes às da HDG, mas otimizadas para galvanização.

- Galvanização: A chapa ou bobina de aço é submersa em uma solução de sal de zinco. Uma corrente elétrica deposita uma fina camada de zinco sobre o aço.

- Pós-tratamento: Frequentemente seguido de passivação com cromato (transparente ou colorido) para aumentar a resistência à corrosão e melhorar a aderência da tinta.

Características principais

- Espessura do revestimento: Normalmente 5–25 µm.

- Durabilidade: Resistência moderada à corrosão; adequado para ambientes internos ou externos levemente corrosivos.

- Aparência: Acabamento liso e brilhante; uniforme e frequentemente passivado com cromo para proporcionar uma estética agradável.

- Aderência: Boa aderência, mas uma camada mais fina significa menos proteção sacrificial em comparação com o HDG.

Vantagens

- Alta precisão dimensional: Acúmulo mínimo, tornando-o ideal para peças de precisão.

- Superfície lisa: Excelente base para pintura ou revestimento em pó; amplamente utilizado em painéis de carroceria automotiva e eletrodomésticos.

- Custo mais baixo: Menor consumo de zinco e menor uso de energia se traduzem em custos reduzidos para revestimentos finos.

Limitações

- Menor resistência à corrosão: Revestimentos mais finos se desgastam mais rapidamente (5 a 10 anos em ambientes externos).

- Autocura limitada: Arranhões expõem o aço mais rapidamente; sem acúmulo de pátina.

- Preocupações ambientais: A passivação com cromato pode envolver produtos químicos perigosos se não for gerenciada adequadamente.

4. Comparação lado a lado

| Propriedade | Galvanizado por imersão a quente (HDG) | Eletrogalvanizado (EG) |

|---|---|---|

| Espessura do revestimento | 50–150 µm | 5–25 µm |

| Resistência à corrosão | Excelente (vida útil de 20 a 50 anos) | Moderada (vida útil de 5 a 15 anos) |

| Acabamento de Superfície | Cinza fosco com brilho | Lisa, brilhante, uniforme |

| Impacto dimensional | Aumento perceptível (pode ser necessário fazer concessões) | Negligenciável |

| Pintura | Boa (requer pré-tratamento) | Excelente (passivada com cromo) |

| Custo | Mais alta | Mais baixa |

| Usos comuns | Aço estrutural, acessórios para exteriores, componentes marítimos | Painéis automotivos, gabinetes eletrônicos, acessórios para interiores |

5. Escolhendo o revestimento certo para o seu projeto

Considere os seguintes fatores ao decidir entre aço galvanizado por imersão a quente e eletrogalvanizado:

- Ambiente e exposição

- Condições adversas/exterior: HDG para longevidade superior e autorrecuperação.

- Ambiente suave/interno: EG oferece proteção adequada com um acabamento melhor.

- Requisitos de tolerância e acabamento

- Peças de precisão: EG garante tolerâncias rigorosas e uma superfície lisa.

- Flexibilidade estética: EG é frequentemente pré-tratado para pintura; HDG pode exigir esmerilhamento ou tintas especializadas.

- Restrições orçamentárias

- Baixo custo inicial: EG é mais econômico para peças leves e de alto volume.

- Custo total do ciclo de vida: HDG pode reduzir os custos de manutenção e substituição.

- Fabricação e montagem

- Soldagem: Ambos podem ser soldados, mas HDG requer retoques locais no revestimento de zinco.

- Etapas de fabricação: As bobinas revestidas com EG são ideais para estampagem e conformação antes da montagem final.