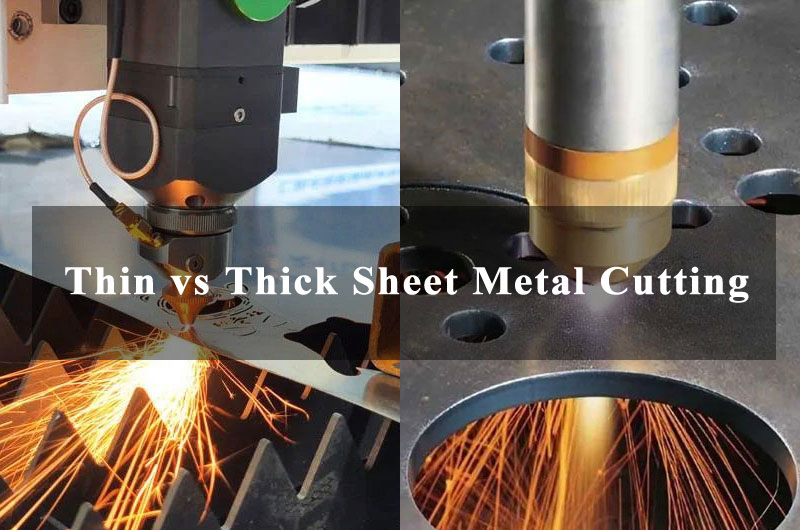

A chapa metálica é um material fundamental na fabricação. Um dos aspectos críticos do trabalho com chapa metálica é o processo de corte, que deve ser adaptado à espessura do material.

Chapas metálicas finas e grossas apresentam desafios e considerações únicas, desde a seleção do equipamento e métodos de corte até o controle de qualidade e eficiência de custos.

1. Compreender a espessura da chapa metálica

A espessura da chapa metálica é normalmente medida em calibre (imperial) ou milímetros (métrico). Em geral:

- A chapa metálica fina varia entre 30 calibres (~0,3 mm) e 14 calibres (~2 mm).

- A chapa metálica espessa é geralmente considerada qualquer chapa com espessura superior a 2 mm, podendo atingir 20 mm ou mais.

A espessura da chapa metálica influencia diretamente o método de corte, os requisitos de equipamento, a qualidade das bordas, a velocidade de produção e o custo total.

2. Métodos de corte para chapas metálicas finas

Corte a laser

O corte de metal laser oferece precisão e eficiência excepcionais para cortar chapas metálicas finas. Ele usa um feixe de laser concentrado para derreter ou vaporizar o material, resultando em bordas limpas com larguras de corte muito estreitas.

- Vantagens: Alta precisão, distorção mínima, corte estreito e acabamentos lisos.

- Ideal para: Aço macio, aço inoxidável, alumínio com espessura de até ~6 mm.

Cisaillement

O cisalhamento envolve o uso de uma tesoura de lâmina reta para cortar metal em um movimento linear.

- Vantagens: Rápido, econômico e ideal para produção de alto volume.

- Limitações: Não é adequado para formas complexas; pode causar ligeira deformação em materiais muito finos.

Corte a jato de água

Os metais finos podem ser cortados usando um jato de água de alta pressão, que é frequentemente combinado com partículas abrasivas para melhorar o desempenho de corte.

- Vantagens: Sem zona afetada pelo calor (HAZ), preciso e bom para materiais refletivos ou sensíveis ao calor.

- Desvantagens: Mais lento que o corte a laser e mais caro em termos de custos operacionais.

Poinçonnage

Perfuracao com torre CNC é comumente usado para perfurar chapas finas.

- Vantagens: Produção rápida para formas e padrões repetitivos.

- Ideal para: Painéis elétricos, grades de ventilação e gabinetes.

3. Métodos de corte para chapas grossas

Corte a plasma

O corte a plasma utiliza um jato de gás ionizado de alta velocidade para derreter o metal e soprá-lo para fora da área de corte. É ideal para cortar chapas e placas grossas.

- Vantagens: Velocidade de corte rápida, eficaz em metais condutores e capaz de cortar aço com até 50 mm de espessura.

- Desvantagens: Corte mais largo, mais escória e precisão moderada em comparação com o laser.

Corte com oxigênio e combustível

Este método envolve uma reação química entre oxigênio e um gás combustível (como acetileno) para cortar aço carbono espesso.

- Vantagens: Muito eficaz para cortar aços carbono com espessura superior a 20 mm.

- Desvantagens: Alta entrada de calor, não adequado para aço inoxidável ou metais não ferrosos.

Corte a laser para serviços pesados

Lasers de fibra industrial podem cortar aço inoxidável e alumínio de até 20–25 mm.

- Vantagens: Excelente qualidade de borda, alta precisão.

- Limitações: Maquinário mais caro e maior consumo de energia.

Corte a jato de água (abrasivo)

O jato de água também é eficaz para materiais espessos, especialmente quando a qualidade da borda e a integridade do material são prioridades.

- Vantagens: Sem distorção térmica, adequado para espessuras de até 150 mm.

- Limitações: Velocidade de corte mais lenta, custo operacional mais alto.

4. Qualidade e acabamento das bordas

- Chapa fina: O laser e o cisalhamento produzem bordas lisas e limpas. A espessura mínima do material significa menos pós-processamento, como rebarbação.

- Chapa grossa: O corte a plasma e oxicorte podem resultar em bordas ásperas e escória, exigindo mais operações de esmerilhamento ou acabamento. O jato de água abrasivo e o corte a laser de fibra produzem acabamentos melhores, mas podem ser mais caros.

5. Zona afetada pelo calor (HAZ)

- Chapas finas: Propensas a empenamento e descoloração se o calor não for bem controlado. O corte a laser minimiza a HAZ devido ao seu feixe focado.

- Chapas grossas: A HAZ é mais substancial, especialmente no corte a plasma ou oxicombustível. Isso pode afetar a resistência do material e pode exigir pós-tratamento térmico.

6. Tipos de materiais e adequação

| Método de corte | Chapas finas (≤2 mm) | Chapas grossas (≥2 mm) |

|---|---|---|

| Corte a laser | Excelente para todos os metais | Eficaz até 20–25 mm |

| Corte de plasma | Aceitável acima de 1,5 mm | Ideal para metais condutores de 3–50 mm |

| Corte com oxigênio e combustível | Não adequado | Excelente para aço carbono espesso |

| Corte por jato de água | Ideal para cortes precisos | Ótimo para materiais espessos e sensíveis |

| Tosquiar | Melhor para cortes simples e lineares | Não é ideal para chapas espessas |

| Puncionamento | Bom para padrões repetitivos | Não é eficaz acima de 4 mm |

7. Velocidade e eficiência de produção

- Chapa fina: Mais rápida de cortar com laser, cisalhamento ou puncionamento. A automação e os sistemas CNC aumentam significativamente o rendimento.

- Chapa grossa: Processos mais lentos, especialmente com jato de água ou oxicorte. O plasma oferece um equilíbrio entre velocidade e custo.

8. Considerações sobre ferramentas e equipamentos

- Metal fino: requer máquinas de alta precisão, ferramentas afiadas e controle preciso para evitar distorções.

- Metal espesso: exige mais potência, equipamentos resistentes ao calor e, muitas vezes, várias passagens ou pré-aquecimento (especialmente no corte com oxicombustível).

9. Comparação de custos

- Corte de metal fino:

- Corte a laser: econômico para lotes pequenos a médios.

- Corte e puncionamento: econômico para produção em massa.

- Corte de metal espesso:

- Plasma e oxicorte: menor custo por corte para aplicações pesadas.

- Jato de água e laser de fibra: custo mais alto, justificado pela melhor qualidade das bordas e compatibilidade do material.

10. Aplicações

- Chapa fina: Usada em painéis de carroceria automotiva, componentes de HVAC, gabinetes, eletrodomésticos e eletrônicos.

- Chapa grossa: Aplicada na fabricação de equipamentos pesados, construção naval, pontes, estruturas e máquinas industriais.