No mundo atual, impulsionado pela eletrônica, a demanda por gabinetes eletrônicos de alta qualidade, duráveis e projetados com precisão é maior do que nunca. Seja para proteger placas de circuito, controlar a saída térmica ou blindar componentes sensíveis contra interferência eletromagnética, os gabinetes de chapa metálica desempenham um papel fundamental.

No centro de sua fabricação está um processo essencial: o corte de chapa metálica.

Hoje, exploraremos a importância do corte de chapas metálicas na produção de gabinetes eletrônicos, as técnicas envolvidas, as considerações sobre os materiais e as melhores práticas para garantir precisão, eficiência e integridade do produto.

Por que o corte de chapas metálicas é crucial para gabinetes eletrônicos

Os gabinetes eletrônicos devem atender a rigorosos requisitos de desempenho, estética e dimensões. A precisão no corte afeta diretamente:

- Ajuste e alinhamento dos componentes

- Integridade estrutural

- Gerenciamento térmico e projeto do fluxo de ar

- Blindagem EMI/RFI

- Pontos de montagem e acesso para conectores, visores e botões

Gabinetes mal cortados podem levar a falhas funcionais, acúmulo de calor, curtos-circuitos ou insatisfação do cliente.

Telas metálicas comuns usadas para gabinetes eletrônicos

Antes de escolher um método de corte, é essencial entender os materiais normalmente usados para gabinetes:

| Material | Características |

|---|---|

| Alumínio | Leve, resistente à corrosão, excelente condutividade térmica/elétrica |

| Aço inoxidável | Resistente, resistente à corrosão, ideal para aplicações robustas ou ao ar livre |

| Aço laminado a frio | Econômico, fácil de cortar e moldar, bom para eletrônicos internos |

| Cobre | Condutividade elétrica superior, usado para blindagem e dissipação de calor |

Cada material tem propriedades diferentes que afetam o comportamento de corte, como dureza, espessura e ponto de fusão.

Técnicas de corte de chapas metálicas para gabinetes

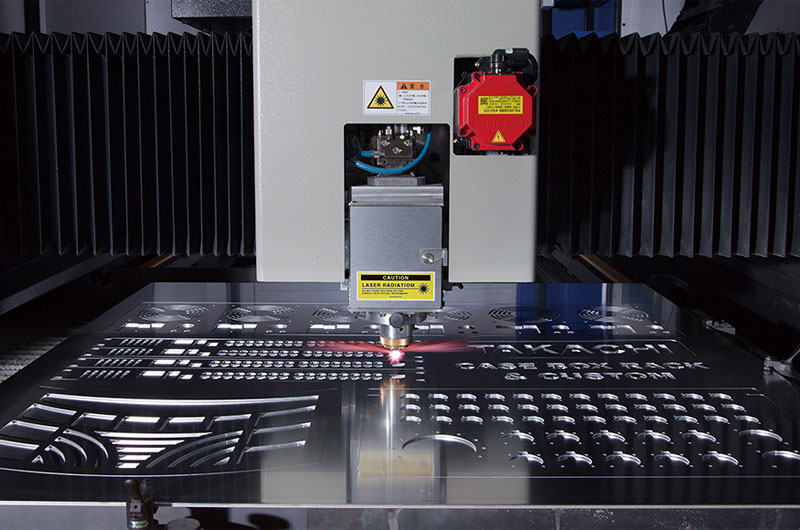

1. Corte a laser

O corte a laser é um dos métodos mais precisos para cortar painéis de gabinetes eletrônicos. Um feixe de luz focado derrete ou vaporiza o material com largura de corte mínima e alta qualidade de borda.

- Ideal para: Alumínio, aço inoxidável e chapas finas de cobre

- Vantagens: Tolerâncias rigorosas, bordas limpas, rápido retorno

- Aplicações: Recortes para interruptores, telas, aberturas de ventilação, portas USB

2. Corte a jato de água

Este método utiliza um jato de água de alta pressão (com ou sem abrasivos) para cortar metal sem calor.

- Ideal para: materiais sensíveis, chapas grossas ou painéis multicamadas

- Vantagens: sem distorção térmica, excelente para prototipagem

- Aplicações: gabinetes que exigem alta precisão dimensional ou compósitos especiais

3. Corte a plasma

O corte a plasma envolve um jato de gás ionizado (plasma) em alta velocidade para cortar metais eletricamente condutores.

- Ideal para: gabinetes de aço mais espessos

- Vantagens: corte em alta velocidade, custo mais baixo do que o laser para peças pesadas

- Aplicações: gabinetes industriais, unidades de distribuição de energia

4. Puncionamento (torre ou prensa puncionadeira CNC)

O puncionamento usa uma matriz para estampar formas específicas.

- Ideal para: Produção em grande volume de gabinetes padrão

- Vantagens: Econômico para formas repetíveis (ventiladores, orifícios de montagem)

- Aplicações: Chassis de servidor, gabinetes de telecomunicações, caixas de bateria

Considerações de projeto para gabinetes eletrônicos cortados

Para otimizar a função e a capacidade de fabricação, considere o seguinte durante a fase de projeto:

- Posicionamento de orifícios e recortes: Garanta folgas para portas, conectores e dissipadores de calor.

- Tolerâncias de dobra: leve em consideração a espessura do material e o raio de dobra para evitar deformações nas bordas cortadas.

- Acúmulo de tolerâncias: mantenha tolerâncias realistas com base no método de corte e no material.

- Necessidade de rebarbação: bordas cortadas lisas podem exigir pós-processamento para a segurança do usuário.

- Ventilação e EMI: recortes estrategicamente posicionados podem ajudar na dissipação de calor e no controle de EMI.

Benefícios do corte de precisão para fabricantes de gabinetes

O corte de precisão oferece aos fabricantes de gabinetes metálicos maior precisão, redução do desperdício de material, produção mais rápida, qualidade consistente e compatibilidade com projetos complexos, garantindo gabinetes econômicos e de alto desempenho.

- Redução do desperdício: tolerâncias rigorosas reduzem os custos com refugo e retrabalho.

- Montagem mais rápida: peças cortadas com precisão se encaixam perfeitamente durante a montagem.

- Maior durabilidade do produto: bordas limpas e sem rebarbas reduzem o desgaste a longo prazo e os riscos de corrosão.

- Flexibilidade de personalização: adapte-se facilmente às variações do produto ou aos layouts específicos do cliente.

Escolhendo um parceiro de corte de chapas metálicas para gabinetes

Ao terceirizar o corte para seus gabinetes, procure um parceiro com:

- Tecnologia de corte avançada (laser, CNC, jato de água, etc.)

- Experiência em materiais como alumínio, aço inoxidável e cobre

- Sistemas de controle de qualidade rigorosos (por exemplo, ISO 9001, normas IPC)

- Escalabilidade da prototipagem à produção

- Capacidades internas de acabamento e conformação

Um parceiro experiente ajuda a garantir que o gabinete final não seja apenas cortado de acordo com as especificações, mas também funcional, durável e esteticamente alinhado com a sua visão do produto.