A soldagem de metais diferentes é frequentemente necessária em trabalhos avançados de fabricação, aeroespacial, automotiva e de fabricação personalizada. Embora a soldagem TIG (Tungsten Inert Gas), também conhecida como soldagem a arco com gás tungstênio (GTAW), ofereça precisão e controle, a soldagem de metais de composições diferentes apresenta desafios únicos.

Abaixo estão dicas essenciais para soldar com sucesso metais diferentes com TIG.

Entenda os metais base

O primeiro e mais crítico passo na soldagem de metais diferentes é entender as características de cada metal base. Isso inclui:

- Ponto de fusão: Metais diferentes podem ter temperaturas de fusão significativamente diferentes — por exemplo, o alumínio derrete a cerca de 660 °C, enquanto o aço inoxidável requer aproximadamente 1450 °C para derreter. Aplicar calor uniformemente torna-se difícil, levando a uma possível queima no metal com ponto de fusão mais baixo.

- Condutividade térmica: metais como cobre e alumínio conduzem calor rapidamente, enquanto outros, como o aço inoxidável, não. Isso afeta a distribuição do calor e as taxas de resfriamento, que influenciam a qualidade da solda.

- Coeficiente de expansão térmica: taxas diferentes de expansão e contração durante o aquecimento e o resfriamento podem causar tensões residuais, distorção ou rachaduras na zona de solda.

- Compatibilidade química: Alguns metais formam compostos intermetálicos frágeis quando fundidos. Por exemplo, soldar alumínio com aço pode resultar em compostos que enfraquecem significativamente a junta.

Dica: Sempre pesquise a metalurgia dos dois metais envolvidos. As fichas técnicas dos materiais e as tabelas de compatibilidade são recursos valiosos para identificar possíveis problemas antes de iniciar a soldagem.

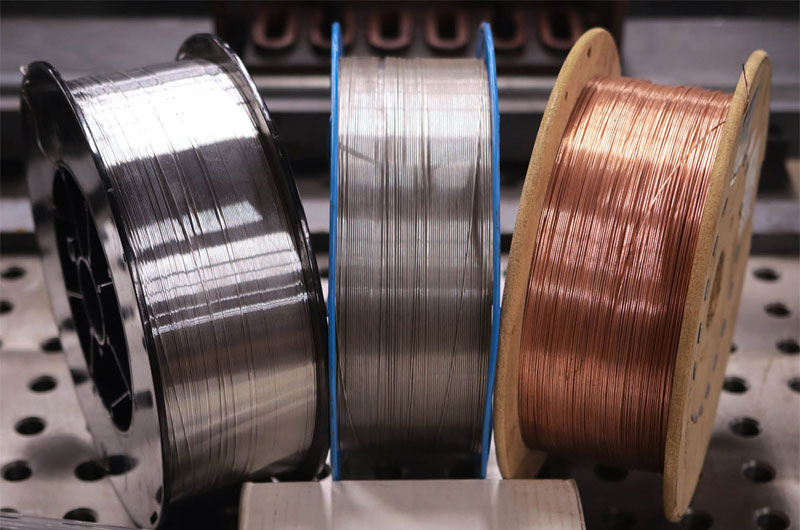

Escolha o metal de adição certo

O metal de adição serve como agente de ligação entre os dois metais base, e escolher o metal certo é essencial para uma solda forte e confiável. Idealmente, o metal de adição deve ser compatível com ambos os metais e reduzir a formação de fases frágeis ou fracas.

- Metais de adição à base de níquel: são frequentemente usados na soldagem de aço inoxidável com aço carbono ou ligas diferentes, como Inconel com aço, devido à sua ductilidade e resistência à corrosão.

- Bronze de silício (ERCuSi-A): Comumente usado na soldagem de ligas de cobre com aço ou aço inoxidável, oferecendo boa resistência à corrosão e resistência mecânica moderada.

- Bronze de alumínio: Útil na união de alumínio com cobre ou metais ferrosos.

- Enchimentos de liga personalizados: Para aplicações altamente especializadas, podem ser necessários enchimentos personalizados projetados para combinações específicas de metais.

Dica: Consulte as diretrizes dos fabricantes de metais de enchimento e realize pequenos testes de soldagem para avaliar o desempenho mecânico e a resistência à corrosão.

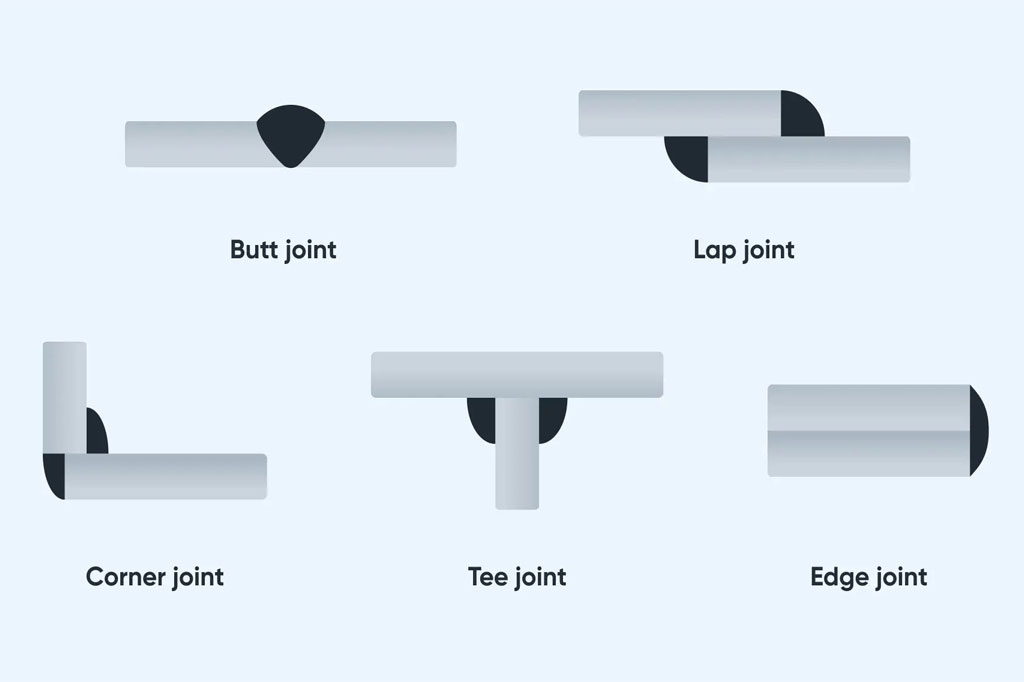

Use um projeto de junta adequado

O projeto da junta soldada é fundamental para gerenciar as diferenças nas propriedades entre metais diferentes. Uma configuração inadequada da junta pode levar à fusão incompleta, tensão excessiva ou rachaduras.

- Juntas de topo: Adequadas para metais de espessura semelhante. Se um metal for muito mais fino ou mais macio, considere deslocar a junta ou usar uma junta escalonada.

- Juntas sobrepostas: benéficas ao unir metais com pontos de fusão ou espessuras diferentes. A sobreposição permite um melhor controle do calor e pode evitar a queima do metal mais fino.

- Compensação de espessuras diferentes: use placas de apoio, técnicas de pré-aquecimento ou afilamento para fazer uma transição suave entre metais espessos e finos.

- Folga da junta: certifique-se de que a junta tenha folga suficiente para lidar com as diferentes taxas de expansão e contração térmica.

Dica: Projete a junta levando em consideração as tensões pós-soldagem, especialmente se o componente soldado for submetido a ciclos térmicos ou cargas mecânicas.

Controle cuidadosamente a entrada de calor

A entrada de calor é uma variável crítica na soldagem TIG, especialmente ao soldar metais diferentes. A aplicação de calor em excesso ou insuficiente pode resultar em fusão deficiente, deformação ou formação de camadas intermetálicas frágeis.

- Use configurações TIG pulsadas: Isso permite maior controle sobre a entrada de calor e ajuda a evitar o superaquecimento do metal com ponto de fusão mais baixo.

- Temperatura de pré-aquecimento e entre passes: Algumas combinações se beneficiam do pré-aquecimento do metal mais duro ou com ponto de fusão mais alto para reduzir o choque térmico e melhorar a fusão.

- Evite calor excessivo em metais reativos: Para metais como alumínio e titânio, o calor excessivo pode levar à oxidação ou ao crescimento de grãos, enfraquecendo a solda.

- Soldagem por retrocesso ou por pontos: Essas técnicas ajudam a dissipar o calor de maneira mais uniforme e reduzem a distorção em soldas longas.

Dica: Monitore e ajuste a amperagem frequentemente durante o processo de soldagem. Comece a soldar com baixa entrada de calor e aumente gradualmente apenas se necessário para evitar o superaquecimento de materiais sensíveis.

Use o gás de proteção correto

A soldagem TIG depende do gás de proteção para proteger a poça de fusão da contaminação. Usar a mistura correta de gás de proteção é especialmente importante ao soldar metais diferentes.

- Argônio puro (100%): Esta é a escolha mais comum para soldagem TIG de uma ampla variedade de metais e é adequada para a maioria das combinações diferentes envolvendo aço inoxidável, alumínio e titânio.

- Misturas de argônio/hélio: adicionar hélio aumenta a entrada de calor, o que pode ser útil para metais com alta condutividade térmica, como cobre ou alumínio. Uma mistura de 75% de argônio e 25% de hélio é um bom ponto de partida.

- Misturas de hidrogênio: misturas de argônio/hidrogênio são às vezes usadas para aço inoxidável, mas o hidrogênio deve ser evitado ao soldar metais reativos ou à base de alumínio devido ao risco de porosidade e rachaduras.

Dica: Sempre use gases de proteção de alta pureza (99,99% ou melhor) e garanta um fluxo de gás consistente para evitar oxidação, especialmente ao soldar metais reativos.

Evite contaminação

A contaminação é uma das principais causas de defeitos de soldagem, especialmente ao unir metais diferentes. Contaminantes de superfície, como óleos, óxidos e umidade, podem causar defeitos como porosidade, rachaduras e juntas fracas.

- Limpe bem: use escovas de aço inoxidável, acetona ou ferramentas de limpeza específicas para cada metal para evitar contaminação cruzada.

- Remova as camadas de óxido: no caso do alumínio e do titânio, as camadas de óxido têm pontos de fusão muito mais altos do que o metal base e devem ser removidas mecanicamente antes da soldagem.

- Use ferramentas específicas: evite usar as mesmas escovas, limas ou abrasivos em metais diferentes para reduzir o risco de transferência de partículas.

- Proteja a área de soldagem: Garanta uma cobertura adequada com gás de proteção e evite correntes de ar ou movimentos de ar que possam introduzir oxigênio na zona de soldagem.

Dica: Armazene as hastes de enchimento em recipientes limpos e secos e evite tocá-las com as mãos desprotegidas, pois isso pode deixar resíduos de óleos e sais.