Um componente essencial do processo de soldagem é o metal de adição, um material adicionado à junta soldada para auxiliar na fusão e fortalecer a ligação final. Os metais de adição são componentes essenciais na soldagem, influenciando significativamente a resistência, durabilidade, resistência à corrosão e qualidade geral da solda.

Este artigo explora o papel fundamental dos metais de adição na qualidade da soldagem, seus tipos, critérios de seleção e como eles influenciam o desempenho das estruturas soldadas.

O que são metais de adição?

Os metais de adição são materiais consumíveis usados na soldagem para preencher a lacuna entre os metais base que estão sendo unidos. Eles derretem durante o processo de soldagem de metais e se combinam com os metais base derretidos para criar uma junta forte e coesa. Para garantir uma solda de qualidade, a composição do metal de adição deve corresponder estreitamente aos materiais base para evitar problemas como fragilidade, rachaduras ou corrosão.

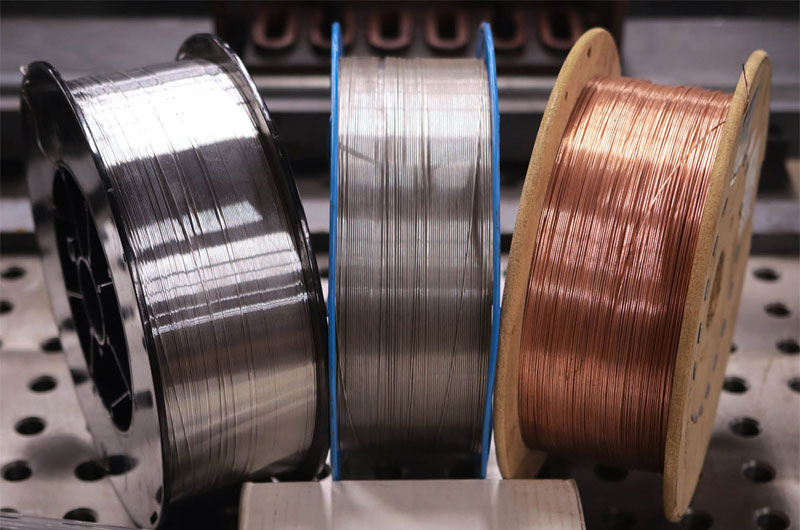

Os metais de adição são normalmente fornecidos em diferentes formas, tais como fios, varas ou eletrodos, dependendo do método de soldagem utilizado: Soldagem a Arco com Gás Metálico (GMAW/MIG), Soldagem a Arco com Metal Protegido (SMAW), Soldagem a Arco com Gás Tungstênio (GTAW/TIG) ou Soldagem a Arco com Fluxo (FCAW).

Importância dos metais de adição na qualidade da soldagem

A qualidade de uma solda é definida por suas propriedades mecânicas (como resistência à tração e tenacidade), resistência a danos ambientais, aparência e ausência de defeitos, como porosidade ou rachaduras. Os metais de adição têm uma influência significativa em cada um desses parâmetros:

1. Propriedades mecânicas

As propriedades mecânicas do metal soldado são diretamente influenciadas pela composição do metal de adição. O uso de um metal de adição que iguale ou exceda a resistência do metal base garante uma junta durável. Por exemplo, em aplicações estruturais, metais de adição com alta resistência à tração são cruciais para evitar falhas nas juntas sob tensão.

2. Compatibilidade metalúrgica

A compatibilidade química entre os metais de adição e os metais base é fundamental para manter a integridade e o desempenho da solda. Aditivos incompatíveis podem levar à formação de compostos intermetálicos frágeis, segregação de elementos ou fases indesejadas na zona de solda. Essa compatibilidade garante uma ligação metalúrgica adequada e minimiza o risco de defeitos na solda.

3. Resistência à corrosão

Em ambientes corrosivos (por exemplo, fábricas de produtos químicos, estruturas marítimas), o metal de adição deve ter propriedades de resistência à corrosão que correspondam ou excedam as dos metais base. Por exemplo, metais de adição de aço inoxidável são usados para manter a resistência à corrosão ao soldar componentes de aço inoxidável.

4. Resistência à fissuração

Metais de adição com níveis adequados de elementos como níquel, cromo ou molibdênio ajudam a prevenir fissuras na zona afetada pelo calor (HAZ) e no metal soldado. Esses elementos aumentam a ductilidade e a tenacidade, especialmente em condições de serviço a baixas temperaturas.

5. Soldabilidade e aparência

Alguns metais de adição são projetados para proporcionar melhor controle da poça de fusão, menos respingos e uma aparência mais limpa do cordão de solda. Isso melhora a estética da solda e reduz a necessidade de limpeza ou acabamento pós-soldagem.

Tipos de metais de adição

Os metais de adição são classificados pela sua forma e composição da liga. Aqui estão as categorias mais comuns:

1. Metais de adição de aço macio

Amplamente utilizados na construção e fabricação em geral, os metais de adição de aço macio, como ER70S-6 (para soldagem MIG) ou E6013 (para SMAW), oferecem um bom equilíbrio entre resistência, ductilidade e soldabilidade.

2. Metais de enchimento de aço inoxidável

Usados quando a resistência à corrosão é vital. Os tipos comuns incluem ER308L e ER316L para soldagem de aços inoxidáveis austeníticos.

3. Metais de enchimento de alumínio

Populares nas indústrias aeroespacial e automotiva, enchimentos de alumínio como ER4045 e ER5356 são usados para soldar alumínio e suas ligas. Eles devem ser cuidadosamente combinados para evitar rachaduras a quente e porosidade.

4. Metais de adição à base de níquel

Certos metais de adição são especificamente adequados para soldar ligas que devem suportar altas temperaturas e ambientes corrosivos, tornando-os ideais para uso em indústrias como processamento químico e geração de energia.

5. Fios com núcleo fundente

Usados em FCAW, esses metais de adição contêm um fluxo dentro de um fio oco. O fluxo estabiliza o arco e pode fornecer gás de proteção ou elementos de liga, melhorando a produtividade e a qualidade da solda.

Critérios de seleção de metais de adição

A seleção do metal de adição certo é crucial para o desempenho ideal da soldagem. Os principais fatores a serem considerados incluem:

1. Tipo e espessura do metal base

O metal de adição deve ser compatível com a composição e a espessura do metal base. Para soldagem de metais diferentes, devem ser usados enchimentos especiais projetados para compatibilidade metalúrgica.

2. Processo de soldagem

Diferentes processos de soldagem requerem diferentes formas de metais de adição. Por exemplo, a SMAW usa eletrodos revestidos, enquanto a soldagem MIG usa alimentação contínua de fio.

3. Condições de serviço

Ao selecionar metais de adição, é importante considerar fatores como temperatura de serviço, carga mecânica e exposição a elementos corrosivos. Por exemplo, estruturas expostas a temperaturas criogênicas requerem aditivos com excelente resistência a baixas temperaturas.

4. Requisitos de códigos e normas

Os projetos regidos por normas (por exemplo, AWS, ASME, ISO) especificam metais de adição aceitáveis para aplicações específicas, incluindo certificações e requisitos de teste.

5. Tratamentos pós-soldagem

Se a solda for submetida a tratamento térmico ou usinagem, o metal de adição deve ser capaz de resistir a esses processos sem degradar o desempenho.

Defeitos comuns de soldagem relacionados a metais de adição

A seleção ou manuseio inadequado do metal de adição pode levar a defeitos que comprometem a qualidade da solda:

- Porosidade: causada por contaminação ou umidade no metal de adição.

- Rachaduras: ocorrem quando o metal de adição é muito frágil ou incompatível.

- Falta de fusão: pode resultar de baixa fluidez ou entrada de calor incorreta para o metal de adição escolhido.

- Corte excessivo e respingos excessivos: Frequentemente devido à incompatibilidade do metal de adição e técnica inadequada.

O uso de metais de adição de alta qualidade, armazenados adequadamente e seguindo os procedimentos corretos de soldagem pode minimizar esses riscos.

Aplicações comuns e estudos de caso

- Construção em aço estrutural: Edifícios e pontes dependem de eletrodos de baixo teor de hidrogênio E7018 para vigas estruturais. Seu equilíbrio entre resistência (~70 ksi) e resistência à rachadura sob sistemas de pintura os torna essenciais na indústria.

- Recipientes sob pressão e tubulações: Tanques de aço inoxidável para armazenamento de produtos químicos empregam fio de enchimento 316L para resistir à corrosão sob tensão induzida por cloretos. As soldas atendem aos requisitos da ASME Seção VIII, garantindo a segurança sob alta pressão.

- Componentes aeroespaciais: Ligas de níquel para altas temperaturas (por exemplo, Inconel 718) requerem hastes de enchimento correspondentes para lâminas de turbinas. O controle preciso da composição evita a instabilidade de fase que poderia comprometer a resistência à deformação.

- Fabricação automotiva: Os fabricantes de automóveis utilizam fios MIG de alumínio adaptados para ligas das séries 5xxx e 6xxx. O enchimento e o gás de proteção corretos minimizam a porosidade e garantem um desempenho resistente a colisões.