A planicidade é uma propriedade fundamental da chapa metálica que desempenha um papel fundamental no sucesso das operações de corte. Quer se utilizem métodos de corte a laser, plasma, jato de água ou cisalhamento mecânico, o grau de planicidade afeta significativamente a precisão, a eficiência, a qualidade do produto e os custos globais de fabrico.

Agora, exploramos por que razão a planicidade é importante no corte de chapa metálica, as consequências de uma planicidade deficiente e como controlar e corrigir problemas de planicidade em ambientes industriais.

O que é planicidade em chapas metálicas?

Planicidade refere-se ao grau em que a superfície de uma chapa metálica se encontra em um único plano, sem ondulações, empenamentos, curvaturas ou distorções significativas. É diferente de espessura ou retidão; a planicidade diz respeito especificamente à geometria da superfície da chapa e seu desvio em relação a uma superfície perfeitamente plana.

Normas industriais como ASTM A568 e ISO 2768 definem tolerâncias de planicidade aceitáveis para chapas metálicas, dependendo do tipo de material, espessura e uso pretendido.

Por que a planicidade é importante

1. Precisão de corte e tolerância dimensional

As chapas planas permitem que as ferramentas de corte — sejam elas um feixe de laser ou um punção mecânico — mantenham o foco e o posicionamento consistentes. Superfícies irregulares podem resultar em:

- Largura de corte inconsistente: variações na altura do material podem afetar o foco do laser e alterar a largura do corte.

- Desalinhamento e desvio: máquinas guiadas por CNC dependem de um plano de referência estável; a deformação pode alterar o caminho de corte.

- Repetibilidade reduzida: problemas de planicidade causam variabilidade entre as peças, especialmente na produção de alto volume.

2. Desempenho da máquina e desgaste da ferramenta

Uma chapa não plana introduz lacunas ou resistência imprevisíveis, o que sobrecarrega tanto a máquina quanto a ferramenta de corte. Isso pode levar a:

- Maior desgaste dos bicos, lâminas ou cabeças abrasivas.

- Recalibração frequente dos sistemas de controle de altura.

- Paradas inesperadas da máquina devido a emperramentos ou erros.

Para máquinas de corte a laser CNC equipadas com controle automático de altura, chapas empenadas ainda podem causar interrupções se a variação exceder a faixa de ajuste do sensor.

3. Manuseio e fixação do material

As chapas planas são mais fáceis de manusear e fixar. Em contrapartida, as chapas arqueadas ou torcidas podem:

- Exigir fixação, sucção ou fixação adicional.

- Atrasar os tempos de carregamento e descarregamento.

- Causar instabilidade na pilha, especialmente em alimentadores automáticos de chapas.

A falta de planicidade perturba todo o fluxo de produção — corte, conformação, soldagem e montagem — porque cada processo espera peças com geometria previsível.

4. Processos pós-corte e montagem

Operações posteriores, como dobra, soldagem e acabamento de superfícies, dependem de tolerâncias rigorosas. Inconsistências na planicidade podem levar a:

- Mau encaixe das peças nas montagens.

- Aumento do retrabalho ou do refugo devido a componentes incompatíveis ou distorcidos.

- Dificuldades no revestimento ou pintura, pois superfícies irregulares podem reter contaminantes ou levar a um acabamento irregular.

Para indústrias como a aeroespacial, automotiva e eletrônica, mesmo pequenos desvios na planicidade podem comprometer o desempenho funcional ou a segurança.

Causas comuns de má planicidade

Vários fatores contribuem para a distorção da chapa metálica antes e durante o corte:

- Tensão residual da laminação ou do processamento anterior.

- Armazenamento inadequado, levando à flacidez ou deformação.

- Distorção térmica durante o corte a laser ou plasma.

- Tensão mecânica causada pela fixação ou fixação.

Certos materiais, como alumínio e aço inoxidável, são mais suscetíveis à deformação devido à sua alta condutividade térmica e características elásticas.

Controle e correção da planicidade na prática

1. Seleção e certificação de materiais

Comece por adquirir materiais de alta qualidade com tolerâncias de planicidade certificadas. Os fornecedores de materiais podem frequentemente fornecer chapas niveladas ou em branco cortadas à medida que cumprem especificações mais rigorosas.

2. Armazenamento e manuseio adequados

- Armazene as chapas horizontalmente em superfícies planas e apoiadas.

- Use espaçadores de proteção e evite inclinar as chapas verticalmente.

- Manuseie as chapas com cuidado para evitar dobras ou amassados.

3. Equipamentos de nivelamento e aplainamento

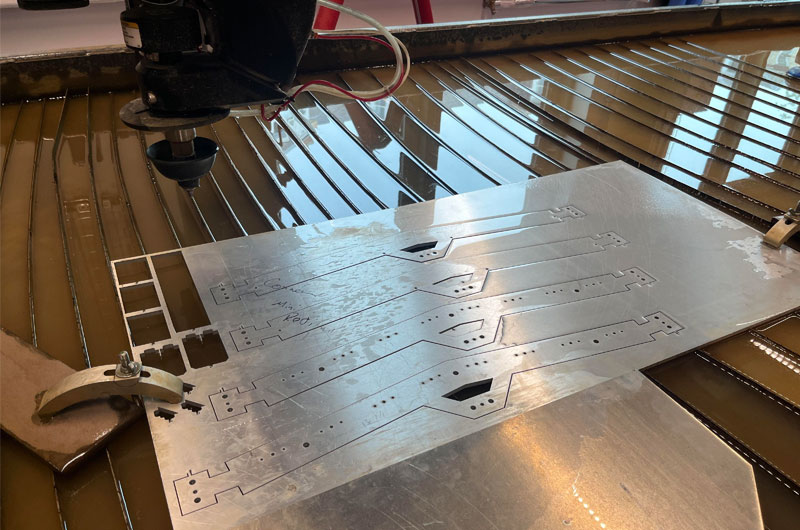

Para grandes produções, os centros de serviços de metal e fabricantes costumam usar niveladores de rolos ou máquinas de aplainamento para remover tensões internas e obter uma planicidade uniforme antes do corte.

4. Otimização do método de corte

- Use sistemas de controle de altura em cortadores a laser ou plasma.

- Minimize a entrada de calor para reduzir a distorção térmica.

- Aplique estratégias de corte (por exemplo, otimização de sequência) que evitem o acúmulo de calor localizado.

5. Inspeção e controle de qualidade

Após o corte, use ferramentas como medidores de planicidade, máquinas de medição por coordenadas (CMM) ou scanners a laser para inspecionar dimensões críticas e confirmar as tolerâncias de planicidade.

Setores em que a planicidade é crítica

Certos setores exigem planicidade extrema devido às tolerâncias rigorosas exigidas:

- Aeroespacial: os componentes estruturais devem estar perfeitamente alinhados para garantir o desempenho aerodinâmico e de suporte de carga.

- Eletrônica: os painéis de encapsulamento e dissipadores de calor requerem superfícies de montagem planas para garantir a confiabilidade térmica e mecânica.

- Automotiva: os painéis do chassi e da carroceria devem se encaixar com precisão nas linhas de montagem robóticas.

- Dispositivos médicos: os componentes de alta precisão requerem precisão geométrica para garantir a segurança e a conformidade regulamentar.