O papel dos gases auxiliares (normalmente oxigênio, nitrogênio e ar) no corte a laser é igualmente vital para determinar a qualidade do corte, a velocidade, o acabamento das bordas e a relação custo-benefício.

A seleção do gás auxiliar apropriado afeta diretamente não apenas o resultado do corte, mas também a produtividade geral e a lucratividade do processo.

O papel dos gases auxiliares no corte a laser

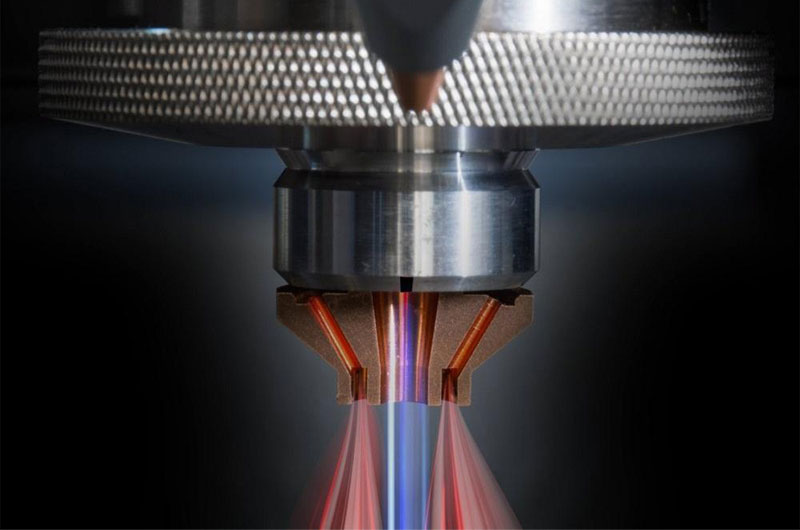

Os gases auxiliares têm várias funções no processo de corte a laser:

- Soprar o material fundido da ranhura (linha de corte).

- Proteger a lente contra respingos e fumos.

- Aumentar a velocidade de corte por meio de reações químicas (no caso do oxigênio).

- Afeta a qualidade da borda de corte e determina se é necessário um acabamento adicional.

A seleção do gás auxiliar adequado envolve fatores como o tipo e a espessura do material, a qualidade da borda necessária, a velocidade de corte, as necessidades de pós-processamento e o custo total.

Oxigênio: o gás reativo

Características:

- Reage exotermicamente com o metal durante o corte.

- Normalmente usado a pressões de 0,5–6 bar.

- Mais comumente combinado com CO₂ ou lasers de fibra ao cortar aços carbono.

Vantagens:

- Maior velocidade de corte para aços carbono mais espessos devido à reação exotérmica que adiciona calor ao processo.

- Menor consumo de gás do que o nitrogênio, especialmente para materiais mais espessos.

- Eficaz em aços macios, mesmo com espessuras de até 25 mm.

Limitações:

- Produz bordas oxidadas (queimadas) que podem exigir limpeza ou retificação secundária.

- Não é adequado para metais não ferrosos, como alumínio ou aço inoxidável.

- Pode criar zonas afetadas pelo calor (HAZ), que podem afetar processos posteriores, como pintura ou soldagem.

Aplicações:

- Corte de aço macio e aço estrutural onde a estética das bordas é menos crítica.

- Peças industriais pesadas, suportes ou componentes que passam por processamento adicional.

Nitrogênio: o gás inerte

Características:

- Não reage com metal fundido.

- Usado em altas pressões, geralmente entre 8 e 20 bar, ou até mais para chapas espessas.

- Frequentemente combinado com lasers de fibra para cortes de alta precisão.

Vantagens:

- Produz bordas limpas e sem óxido, ideais para componentes cosméticos e de precisão.

- Adequado para aço inoxidável, alumínio e titânio.

- Não é necessário pós-processamento antes da pintura, revestimento em pó ou soldagem.

Limitações:

- Custo operacional mais alto devido à alta pressão e consumo.

- A velocidade de corte pode ser mais lenta para aços carbono espessos em comparação com o oxigênio.

- Requer tanques de armazenamento grandes ou geração de nitrogênio no local para um fornecimento consistente.

Aplicações:

- Corte de painéis de aço inoxidável, placas de alumínio, dispositivos médicos e gabinetes eletrônicos.

- Qualquer aplicação em que a qualidade das bordas e a integridade da superfície sejam críticas.

Ar: o híbrido econômico

Características:

- Composto por aproximadamente 78% de nitrogênio, 21% de oxigênio e 1% de outros gases.

- Pode ser usado em pressões médias a altas (5–12 bar) com um gerador de ar comprimido.

- Oferece um meio-termo entre o oxigênio e o nitrogênio em termos de desempenho e custo.

Vantagens:

- Custo significativamente mais baixo — não é necessário comprar gás engarrafado.

- Velocidade de corte suficiente para chapas metálicas finas a médias.

- Oferece qualidade de borda aceitável para muitas aplicações de uso geral.

Limitações:

- A presença de oxigênio pode causar uma leve oxidação nas bordas cortadas.

- Não é ideal para peças muito espessas ou com acabamento fino.

- Requer ar comprimido seco e sem óleo para evitar contaminação ou desgaste do equipamento.

Aplicações:

- Corte de aço inoxidável fino, alumínio e aço macio, onde a eficiência de custo supera a qualidade do acabamento.

- Ideal para prototipagem, oficinas e fabricação em geral.

Comparando os três gases

| Parâmetro | Oxigênio | Nitrogênio | Ar |

|---|---|---|---|

| Reatividade | Reativo | Inerte | Parcialmente reativa |

| Velocidade de corte (aço macio) | Rápido (especialmente espesso) | Moderada | Moderada |

| Qualidade da borda | Oxidada | Limpo, brilhante | Ligeiramente oxidada |

| Pressão operacional | Baixa a moderada (0,5–6 bar) | Alta (8–20+ bar) | Média (5–12 bar) |

| Pós-processamento | Aço macio | Aço inoxidável, alumínio | Uso geral |

| Custo | Moderada | Alta | Baixa |

| Pós-processamento | Frequentemente necessária | Mínima | Às vezes necessária |

Como selecionar o gás auxiliar certo

Ao selecionar o gás auxiliar apropriado, considere o seguinte:

- Tipo de material

- Use oxigênio para aço macio, especialmente ao cortar seções espessas.

- Use nitrogênio para aço inoxidável, alumínio e ligas não ferrosas.

- Use ar para corte econômico de metais de uso geral.

- Espessura do material

- O oxigênio tem melhor desempenho em materiais mais espessos.

- O nitrogênio e o ar são melhores para chapas finas a médias (normalmente com menos de 6 mm).

- Requisitos de qualidade da borda

- Escolha nitrogênio para um acabamento de borda premium.

- Use oxigênio ou ar quando a estética ou a oxidação não forem uma preocupação.

- Planos de pós-processamento

- Se a peça for soldada ou pintada, evite bordas oxidadas — opte pelo nitrogênio.

- Para peças estruturais, bordas oxidadas podem ser aceitáveis.

- Custo e produtividade

- Se você estiver cortando grandes volumes e precisar controlar os custos, considere mudar para o ar.

- Para componentes de precisão e alto valor, invista em nitrogênio.

Conclusão

A escolha do gás auxiliar no corte a laser é muito mais do que um detalhe técnico — é uma decisão estratégica que influencia a qualidade do corte, a eficiência e o custo total de produção. O oxigênio, o nitrogênio e o ar oferecem vantagens distintas com base nas propriedades do material, nos objetivos de produção e nas restrições orçamentárias.

- Use oxigênio para aço macio espesso e cortes de alta velocidade com oxidação aceitável.

- Use nitrogênio quando a qualidade e a limpeza das bordas forem críticas.

- Use ar quando a economia de custos for mais importante do que a perfeição.