O alumínio é um metal amplamente utilizado em diversas indústrias graças à sua leveza, resistência à corrosão e excelente condutividade térmica. No entanto, soldar alumínio com alumínio apresenta desafios únicos em comparação com a soldagem de aço ou outros metais.

Como empresa prestadora de serviços de soldagem de metais, frequentemente auxiliamos clientes que precisam de soldas de alumínio resistentes, limpas e estruturalmente sólidas para tudo, desde componentes automotivos até elementos arquitetônicos.

Neste artigo, exploramos os vários métodos utilizados para soldar alumínio com alumínio, os desafios envolvidos e as principais práticas recomendadas para garantir soldas resistentes e confiáveis.

Por que a soldagem de alumínio é desafiadora

Antes de mergulhar nos métodos, é fundamental entender por que soldar alumínio é mais complexo do que soldar aço:

- Alta condutividade térmica: o alumínio dissipa rapidamente o calor, dificultando a manutenção da temperatura necessária para a soldagem.

- Camada de óxido: o alumínio forma naturalmente uma camada de óxido resistente (óxido de alumínio) que derrete a uma temperatura muito mais alta (~2.050 °C) do que o metal base (~660 °C). Isso pode impedir a fusão adequada se não for removido.

- Risco de porosidade: o alumínio absorve hidrogênio facilmente quando derretido, o que pode levar à porosidade e soldas fracas.

- Maciez e distorção: O alumínio é mais macio e mais propenso a deformação sob o calor em comparação com o aço.

Métodos comuns para soldar alumínio com alumínio

1. Soldagem com gás inerte de tungstênio (TIG)

Também conhecida como GTAW (soldagem com arco de gás tungstênio), a soldagem TIG é o método mais comumente usado para soldar alumínio devido à sua precisão e acabamento limpo.

- Prós: Soldas de alta qualidade, excelente controle, respingos mínimos.

- Contras: Processo mais lento, requer operadores qualificados.

- Aplicações: Aeroespacial, automotiva, soldagem de tubos, chapas finas de alumínio.

2. Soldagem com gás inerte metálico (MIG)

A soldagem MIG, ou GMAW (soldagem com arco metálico a gás), é adequada para seções de alumínio mais espessas e ambientes de alta produção.

- Prós: Mais rápida que a TIG, mais fácil de automatizar, maior taxa de deposição.

- Contras: Menos precisa que a TIG, mais respingos.

- Aplicações: Marinha, automotiva, fabricação estrutural.

3. Soldagem a laser

A soldagem a laser usa um feixe concentrado de luz para derreter e fundir peças de alumínio. Oferece alta precisão e é adequada para processos automatizados.

- Prós: Alta velocidade, distorção mínima, juntas limpas.

- Contras: Equipamento caro, espessura limitada da junta.

- Aplicações: Eletrônica, componentes de precisão, caixas de bateria.

4. Soldagem por fricção (FSW)

A FSW é uma técnica de estado sólido que usa uma ferramenta rotativa para criar calor por fricção, amolecendo e unindo o alumínio sem atingir seu ponto de fusão.

- Prós: Não requer material de enchimento, porosidade mínima, juntas resistentes.

- Contras: Não é adequada para juntas complexas ou secções finas.

- Aplicações: Painéis aeroespaciais, vagões ferroviários, cascos de navios.

Considerações importantes para uma soldadura de alumínio bem-sucedida

1. Preparação do material

- Limpe bem o alumínio para remover óxidos, graxa e contaminantes.

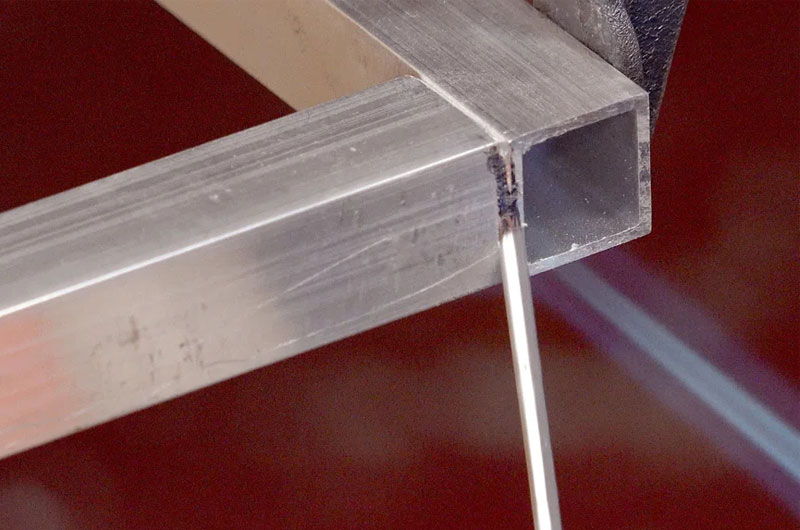

- Mantenha um encaixe firme das juntas para melhorar a fusão da solda.

2. Material de enchimento adequado

- Escolha um fio de enchimento compatível (por exemplo, ER4045, ER5356) com base na liga de alumínio utilizada.

- A seleção do metal de enchimento afeta a resistência à corrosão e a resistência da solda.

3. Gás de proteção

- O argônio puro é comumente usado; hélio ou misturas de argônio e hélio podem ser usados para seções mais espessas.

- Garanta um fluxo de gás de proteção consistente e adequado para proteger eficazmente a poça de fusão da contaminação atmosférica prejudicial.

4. Controle da entrada de calor

- Use técnicas de soldagem por pulso ou pré-aquecimento para seções espessas para controlar o calor.

- Evite o calor excessivo, que pode causar queimaduras ou deformações.

5. Tratamento pós-soldagem

- Realize inspeções (por exemplo, penetração de tinta, raios X) para verificar se há porosidade ou rachaduras.

- Aplique anodização ou revestimentos para proteção contra corrosão, se necessário.

Defeitos comuns e como evitá-los

| Defeito | Causa | Prevenção |

|---|---|---|

| Porosidade | Contaminação por hidrogênio | Superfície limpa, enchimento seco, blindagem adequada |

| Rachaduras | Preenchimento inadequado, tensão térmica | Use enchimento adequado, controle a taxa de resfriamento |

| Fusão incompleta | Camada de óxido, baixa entrada de calor | Limpe a superfície, ajuste os parâmetros de soldagem |

| Empenamento | Entrada excessiva de calor | Use acessórios, pré-aqueça, resfrie de forma controlada |