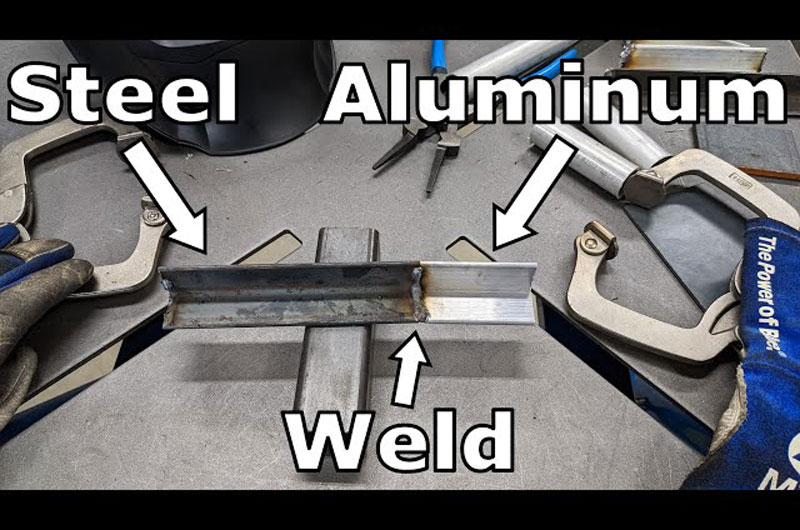

A soldagem de alumínio em aço é um processo complexo devido às diferenças fundamentais em suas propriedades físicas, químicas e metalúrgicas.

Apesar desses desafios, a união do alumínio ao aço é essencial em muitas indústrias, incluindo automotiva, aeroespacial, naval e de construção, onde a combinação das propriedades leves do alumínio com a resistência do aço oferece vantagens significativas.

Este artigo explora os desafios, métodos e melhores práticas para soldar alumínio em aço com sucesso.

Por que soldar alumínio com aço é um desafio?

1. Propriedades metálicas diferentes

O alumínio e o aço têm pontos de fusão muito diferentes — o alumínio derrete a cerca de 660 °C, enquanto o aço derrete a aproximadamente 1.370 °C a 1.540 °C. Essa disparidade pode levar à queima do alumínio antes mesmo que o aço comece a derreter.

2. Formação de compostos intermetálicos frágeis

Quando o alumínio e o aço são fundidos diretamente, eles formam compostos intermetálicos frágeis (FeAl, Fe2Al5, FeAl3), que enfraquecem gravemente a junta e podem resultar em rachaduras ou falhas sob tensão.

3. Expansão térmica

O alumínio tem um coeficiente de expansão térmica mais alto do que o aço, causando tensões térmicas e possíveis distorções ou rachaduras durante e após a soldagem de metais.

Métodos comuns para unir alumínio e aço

A soldagem por fusão direta (por exemplo, MIG ou TIG) não é adequada devido à formação intermetálica. Portanto, são utilizadas técnicas especializadas e camadas tampão:

1. Inserções de transição bimetálicas

Um dos métodos mais confiáveis envolve o uso de uma inserção de transição bimetálica (um material sanduíche de alumínio-aço) ligada por soldagem por explosão, ligação por rolo ou soldagem por fricção. Essa inserção pode então ser soldada ao alumínio de um lado e ao aço do outro usando métodos convencionais.

- Vantagens: Juntas fortes e dúcteis.

- Aplicações: Bandejas de bateria automotiva, construção naval.

2. Soldagem por explosão

A soldagem por explosão usa uma detonação controlada para unir alumínio ao aço sem derreter nenhum dos metais. A pressão extrema cria uma ligação de alta qualidade e sem difusão.

- Vantagens: Ligação metalúrgica forte sem camadas intermetálicas.

- Limitações: Não é adequado para reparos no local.

3. Soldagem por fricção (FSW)

Neste método de soldagem em estado sólido, uma ferramenta rotativa gera calor por fricção, amolecendo o alumínio (mas sem derretê-lo) e interligando-o mecanicamente com a superfície do aço.

- Vantagens: A ausência de fusão significa que não há compostos intermetálicos.

- Limitações: Limitado a juntas sobrepostas e espessuras específicas.

4. Colagem adesiva + fixadores mecânicos

Em alguns casos, a soldagem é totalmente evitada. Uma combinação de adesivos de alta resistência e fixadores mecânicos (por exemplo, rebites, parafusos) pode unir alumínio e aço de maneira eficaz.

- Vantagens: Sem calor, sem incompatibilidade metalúrgica.

- Aplicações: Painéis automotivos, elementos arquitetônicos.

Considerações importantes e melhores práticas

1. Preparação da superfície

A limpeza adequada das camadas de óxido e contaminantes é crucial. Use escovas de aço ou decapagem química, especialmente em alumínio.

2. Projeto da junta

Evite juntas de topo. As juntas sobrepostas são preferíveis para distribuir a tensão e reduzir o risco de formação intermetálica.

3. Controle da entrada de calor

Use baixa entrada de calor e velocidade de soldagem rápida para reduzir a formação de compostos intermetálicos.

4. Tratamentos pós-soldagem

Em aplicações críticas, o tratamento térmico pós-soldagem ou a inspeção por meio de testes ultrassônicos ou radiográficos garantem a integridade da junta.

Aplicações da soldagem de alumínio com aço

- Automotiva: Estruturas leves com chassis de alta resistência.

- Construção naval: Superestruturas feitas de alumínio soldado a cascos de aço.

- Transporte ferroviário: Painéis da carroceria unidos a chassis de aço.

- Aeroespacial: Componentes híbridos que exigem resistência e peso reduzido.