O latão é uma liga adaptável e comumente usada, feita principalmente de cobre e zinco. Conhecido por sua resistência à corrosão, apelo estético e usinabilidade, o latão é comumente usado em encanamentos, instrumentos musicais, componentes arquitetônicos e itens decorativos.

Embora a soldagem e a brasagem sejam as técnicas de união mais comuns para o latão, também é possível soldar latão com latão em condições específicas.

Este artigo explora o processo de soldagem de latão com latão, incluindo métodos, desafios e dicas de especialistas para obter juntas fortes e duráveis.

É possível soldar latão com latão?

Sim, o latão pode ser soldado ao latão, mas é muito mais complexo do que soldar aço ou alumínio. Os principais desafios surgem de:

- Teor de zinco: O zinco tem um ponto de ebulição muito mais baixo (907 °C) do que o cobre (1085 °C). Durante a soldagem de metais, o calor excessivo pode vaporizar o zinco, causando porosidade, fumos tóxicos e enfraquecimento da solda.

- Toxicidade dos fumos: Os fumos de óxido de zinco são perigosos e exigem ventilação adequada e medidas de segurança rigorosas.

- Condutividade térmica: O latão conduz o calor rapidamente, dificultando a manutenção do calor localizado para uma solda eficaz.

Devido a estas dificuldades, a soldagem de latão é frequentemente um último recurso quando a soldagem ou brasagem não são adequadas.

Métodos de soldagem de latão com latão

1. Soldagem TIG (GTAW)

A soldagem com gás inerte de tungstênio (TIG) é o método mais controlado para soldar latão. Esse processo emprega um eletrodo de tungstênio não consumível junto com um gás de proteção inerte, geralmente argônio.

Vantagens:

- Controle preciso do calor

- Soldas limpas

- Adequado para seções finas

Dicas:

- Use uma haste de enchimento de bronze de silício (ERCuSi-A) para melhor fluxo e resistência a rachaduras.

- Pré-aqueça o latão se a seção for espessa (acima de 5 mm) para minimizar o choque térmico.

- Limite a corrente para evitar a vaporização do zinco.

2. Soldagem oxiacetilênica

Esta técnica clássica combina acetileno e oxigênio para gerar uma chama intensa e de alta temperatura. Ainda é usada para latão, especialmente em trabalhos de reparo.

Prós:

- Boa para reparos em campo

- Pode ser usada sem eletricidade

Contras:

- Menos precisa

- Maior risco de superaquecimento e vaporização do zinco

Use uma chama neutra e uma haste de enchimento de latão ou bronze. A aplicação de fluxo é essencial para evitar a oxidação.

3. Soldagem MIG (GMAW)

A soldagem com gás inerte (MIG) não é ideal para latão devido ao menor controle do calor e do arco. No entanto, pode ser usada para peças estruturais maiores com as configurações adequadas.

Observações:

- Use o modo pulsado, se possível, para reduzir a entrada de calor.

- Recomenda-se o uso de fio de enchimento de bronze de silício.

Preparação para soldagem de latão

Antes da soldagem, é fundamental fazer uma preparação adequada:

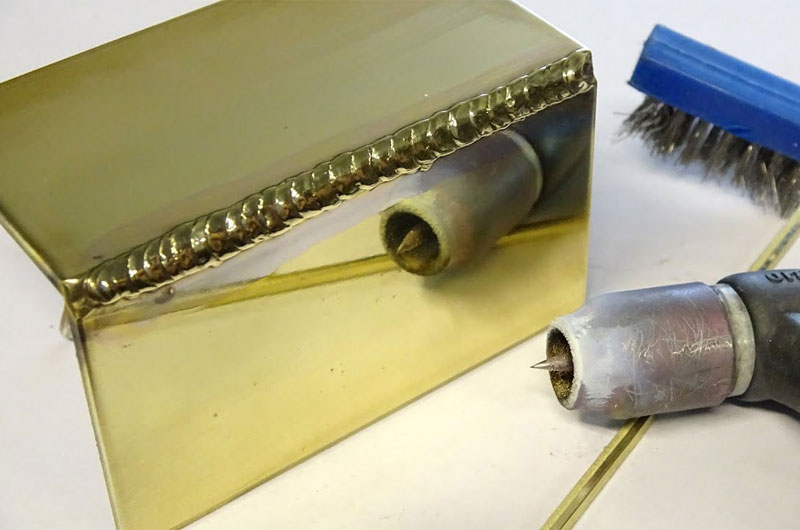

- Limpe o metal: remova toda a graxa, óxidos e sujeira usando uma escova de aço e solvente.

- Ajuste: certifique-se de que as peças estejam bem encaixadas para reduzir a necessidade de alto fluxo de material de enchimento.

- Ventilação: use ventilação local ou sistemas de extração de fumaça.

- Equipamento de proteção: use capacete de soldagem, luvas e proteção respiratória adequada para exposição a fumaça de metal.

Problemas comuns e como evitá-los

| Problema | Causa | Solução |

|---|---|---|

| Porosidade | Vaporização de zinco | Use fogo baixo, enchimento com menor teor de zinco |

| Rachaduras | Estresse térmico | Pré-aqueça as partes grossas, deixe esfriar lentamente |

| Articulações fracas | Fusão inadequada | Certifique-se de que o metal base esteja limpo e mantenha o comprimento correto do arco |

| Fumaça tóxica | Oxidação do zinco | Use ventilação adequada e PPE |

Alternativas à soldagem de latão

Dados os desafios, considere métodos alternativos para unir latão:

- Brasagem: usa metal de adição com ponto de fusão mais baixo, sem derreter o metal base. Cria juntas resistentes com distorção mínima.

- Soldagem: ideal para peças pequenas ou delicadas, especialmente em encanamentos ou eletrônicos.

- Fixação mecânica: rebitagem ou aparafusamento podem ser adequados em aplicações estruturais.