Entre las diversas técnicas utilizadas en el doblado de chapa, el doblado en Z ocupa un lugar especial por su versatilidad y funcionalidad.

En esta guía definitiva, analizaremos en profundidad el doblado en Z de chapa, cubriendo su proceso, aplicaciones, herramientas, consideraciones de diseño y consejos para lograr los mejores resultados.

¿Qué es el plegado en Z de chapa metálica?

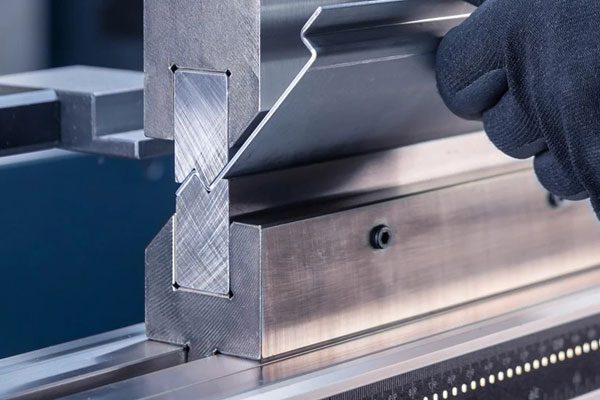

El plegado en Z es una operación de plegado que da a la chapa metálica un perfil en forma de «Z». Consiste en dos plegados secuenciales en direcciones opuestas, creando tres superficies paralelas desplazadas entre sí.

A diferencia de los plegados simples en V o en U, el plegado en Z permite crear perfiles escalonados. Se utilizan comúnmente para fabricar soportes, componentes de montaje, refuerzos y elementos de transición que se ajustan a diferentes planos sin necesidad de soldadura o de múltiples piezas.

¿Cómo funciona el proceso de plegado en Z?

El proceso de plegado en Z suele implicar dos operaciones principales de plegado:

- Primer plegado: la chapa metálica se pliega en un ángulo específico (a menudo 90 grados) utilizando un juego de punzones y matrices.

- Segundo plegado: se vuelve a colocar la pieza de trabajo y se pliega en la dirección opuesta para formar la forma en Z.

En los talleres modernos de chapa metálica, a menudo se utilizan prensas plegadoras CNC para automatizar y controlar con precisión la secuencia de plegado. Las matrices especializadas para plegado en Z pueden incluso formar ambos pliegues en una sola pasada para chapas finas, aunque la mayoría de las operaciones estándar requieren dos pasadas.

Técnicas de plegado comunes utilizadas para el plegado en Z

- Plegado por aire: El método más flexible, en el que el material no entra en contacto total con la matriz. Permite variaciones en los ángulos de plegado y el espesor del material.

- Plegado inferior (acuñado): Ofrece una alta precisión al forzar el material a adoptar la forma de la matriz.

- Plegado con desplazamiento: A veces se utiliza como sinónimo de plegado en Z, utiliza una matriz desplazada diseñada específicamente para crear un perfil en Z.

Aplicaciones típicas del plegado en Z

Los plegados en Z son esenciales en muchas industrias debido a su capacidad para crear desplazamientos funcionales sin necesidad de montaje. Entre sus aplicaciones más comunes se incluyen:

- Soportes y herrajes de montaje: Los plegados en Z proporcionan superficies para montar piezas a diferentes alturas.

- Carcasas y paneles: Para crear rebordes, bridas o lengüetas para el montaje sin necesidad de fijaciones.

- Componentes de automoción: Para soportes estructurales, molduras y soportes.

- Electrónica: Fabricación de carcasas, bastidores y marcos para dispositivos electrónicos.

- Aeroespacial: Fabricación de estructuras ligeras pero resistentes que necesitan transiciones dimensionales.

Herramientas para el plegado en Z

La elección de las herramientas adecuadas es fundamental para el éxito de los plegados en Z. Esto es lo que se necesita normalmente:

Prensa Dobradeira

Una prensa plegadora capaz de controlar varios ejes ofrece la flexibilidad y precisión necesarias para realizar plegados en Z complejos.

Punzones y matrices

- Punzones y matrices estándar: adecuados para plegados en Z sencillos de dos etapas.

- Matrices descentradas: herramientas especialmente diseñadas que realizan ambos plegados de una sola vez en chapas finas.

- Herramientas personalizadas: para producciones complejas o de gran volumen, se pueden diseñar punzones y matrices personalizados para optimizar la eficiencia y minimizar la manipulación.

Consideraciones sobre los materiales

Los diferentes materiales se comportan de forma diferente durante el plegado. Entre los factores que influyen se incluyen:

- Espesor: los materiales más gruesos pueden requerir matrices más anchas y más fuerza.

- Ductilidad: los materiales como el aluminio y el acero dulce son más fáciles de plegar en Z que los metales más duros como el acero inoxidable.

- Dirección del grano: tenga siempre en cuenta la dirección del grano del material para evitar grietas durante el plegado.

Consideraciones de diseño para el plegado en Z

Un buen diseño de las piezas es esencial para evitar errores comunes. Al diseñar para el plegado en Z, tenga en cuenta estos principios:

Radio de plegado

- Para evitar grietas, mantenga siempre un radio de plegado interior mínimo igual al espesor del material.

- Es posible que se necesiten radios más grandes para materiales frágiles.

Tolerancia de plegado y deducción de plegado

El plegado cambia las dimensiones efectivas del material. Calcular con precisión la tolerancia de plegado y la deducción de plegado garantiza que las dimensiones finales de la pieza sean correctas.

Longitud mínima de la brida

Cada plegado requiere una longitud mínima de brida para acomodar el punzón y la matriz. Regla general:

- Longitud mínima de la brida = apertura de la matriz en V × 0,5

Espacio

Deje suficiente espacio entre los plegados adyacentes para evitar interferencias entre las herramientas.

Tolerancias

El plegado en el mundo real introduce pequeñas variaciones. Diseñar con tolerancias razonables (en lugar de ultraestrictas) reduce los costes de producción y los rechazos.

Consejos para un plegado en Z satisfactorio

A continuación se ofrecen algunos consejos profesionales para obtener los mejores resultados con el plegado en Z:

- Haga primero un prototipo: pruebe siempre la secuencia de plegado en un prototipo antes de pasar a la producción a gran escala.

- Utilice programación CNC: las prensas plegadoras controladas por CNC mejoran la repetibilidad y permiten secuencias de plegado complejas sin necesidad de reposicionamiento manual.

- Evite el plegado excesivo: los ángulos de plegado suelen relajarse ligeramente después de liberar la presión (retorno elástico). Compense con un ligero sobredoblado en función del tipo de material.

- Inspeccione con regularidad: utilice calibres o escáneres 3D para inspeccionar los ángulos de plegado y las desviaciones en las primeras fases de la producción.

- Colabore con los fabricantes: involucre a su proveedor de chapa metálica en las primeras fases del diseño para optimizar la fabricabilidad.

Retos habituales en el plegado en Z (y cómo resolverlos)

Incluso los fabricantes experimentados se enfrentan a veces a retos. Aquí tiene una guía rápida para solucionar problemas:

| Problema | Causa | Solución |

|---|---|---|

| Agrietamiento del material | Radio de giro demasiado cerrado | Aumentar el radio de curvatura, utilizar material más dúctil |

| Desviaciones inexactas | Herramientas incorrectas o cálculo erróneo del margen de curvatura | Vuelva a comprobar la selección de troqueles y punzones, revise los datos de plegado |

| Arrugas en las curvas | Lámina demasiado delgada o radios afilados | Utilice un material más rígido, ajuste los radios |

| Retorno elástico | Recuperación elástica del material | Aplicar sobrecurvatura o curvatura inferior |