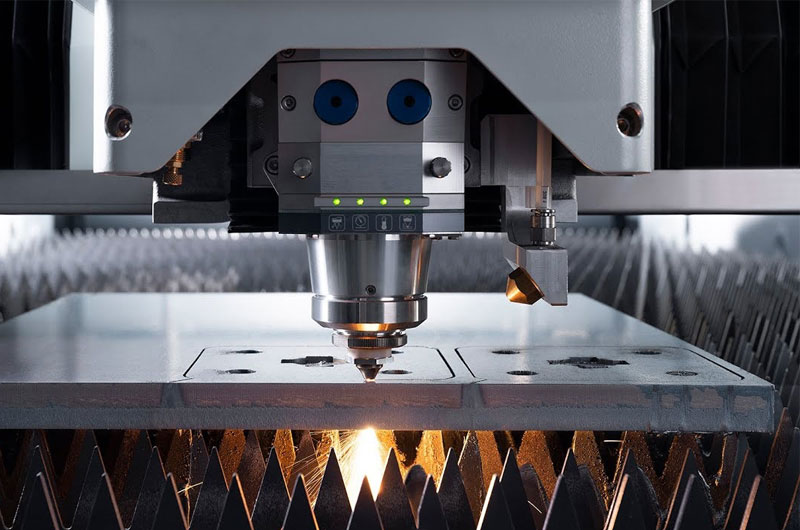

El corte por láser es un método preciso y eficiente ampliamente utilizado en diversas industrias, desde la automoción hasta la electrónica, para cortar, grabar y marcar materiales como metal, madera, plástico y muchos más. Sin embargo, como cualquier tecnología avanzada, el corte por láser puede encontrarse con diversos problemas que afectan a la calidad y precisión del corte.

A continuación, repasamos algunos de los problemas más comunes del corte por láser y cómo solucionarlos.

1. Calidad de corte inconsistente

La calidad irregular del corte es uno de los problemas más comunes en el corte por láser. Esto puede manifestarse en forma de bordes irregulares, cortes desiguales o falta de precisión a lo largo de la línea de corte.

Causas:

- Enfoque incorrecto del rayo láser.

- Velocidad de corte excesiva.

- Preparación deficiente del material o contaminación de la superficie del material.

- Flujo o presión de gas inadecuados.

Solución:

- Asegúrese de que el enfoque del láser esté correctamente ajustado para el grosor del material.

- Ajuste la velocidad de corte para adaptarla al tipo y grosor del material.

- Utilice materiales limpios y bien preparados para evitar contaminantes que puedan afectar a la calidad del corte.

- Realice un mantenimiento y una calibración periódicos del sistema de gas para garantizar un flujo y una presión adecuados.

2. Zonas afectadas por el calor (HAZ) y quemaduras

Las zonas afectadas por el calor (HAZ) son áreas alrededor del corte que están descoloridas, deformadas o tienen un aspecto quemado. Este problema se observa a menudo en metales como el acero y el aluminio.

Causas:

- Ajustes de potencia del láser demasiado altos.

- Velocidad de corte excesiva o movimiento lento del láser.

- Presión o tipo de gas incorrectos (por ejemplo, uso de nitrógeno en lugar de oxígeno).

Solución:

- Reduzca la potencia del láser si es necesario, especialmente en materiales más finos.

- Optimice la velocidad de corte para adaptarla al tipo y grosor del material.

- Elija el gas adecuado para el material que se va a cortar (oxígeno para cortar metales ferrosos, nitrógeno para metales no ferrosos).

- Aplique técnicas de refrigeración adecuadas o sistemas de gestión del calor.

3. Delaminación o deformación del material

En algunos casos, especialmente con materiales delgados como el acrílico o la madera, el material puede sufrir delaminación o deformación durante el corte. Esto puede hacer que los bordes cortados queden rugosos o irregulares.

Causas:

- Se aplica demasiado calor al material.

- Ajustes de potencia o velocidad incorrectos para el tipo de material.

- Sujeción inadecuada del material durante el corte.

Solución:

- Utilice una potencia láser menor y velocidades más lentas para materiales más delicados a fin de evitar el sobrecalentamiento.

- Asegúrese de que el material esté bien sujeto para evitar deformaciones o movimientos durante el corte.

- Pruebe diferentes trayectorias o métodos de corte para reducir la acumulación de calor.

4. Corte impreciso o desalineación

Otro problema que puede surgir en el corte por láser es la imprecisión de los cortes o la desalineación. Esto puede dar lugar a que las piezas queden fuera de tolerancia o no se ajusten a las especificaciones del diseño.

Causas:

- Problemas mecánicos de la máquina de corte (por ejemplo, piezas desgastadas, desalineación de los rieles).

- Programación o configuración incorrecta de la máquina.

- Problemas con la posición o la orientación del material en la mesa de corte.

Solución:

- Inspeccione y mantenga regularmente la máquina de corte por láser para asegurarse de que todos los componentes mecánicos funcionan correctamente.

- Calibre el sistema para garantizar la alineación precisa del láser.

- Compruebe dos veces la programación y asegúrese de que los materiales están colocados correctamente en la mesa, con el registro y la alineación adecuados.

5. Obstrucción o desgaste de la boquilla

La boquilla es un componente crítico que dirige el rayo láser y el flujo de gas. Si la boquilla se obstruye o se desgasta, puede provocar una mala calidad de corte, un exceso de calor e incluso daños en la máquina.

Causas:

- Flujo de gas inadecuado o incorrecto.

- Uso de gases de baja calidad.

- Limpieza y mantenimiento poco frecuentes de la boquilla.

Solución:

- Limpie la boquilla con regularidad y asegúrese de que el flujo de gas sea adecuado.

- Utilice gases de alta calidad y compruebe la presión del gas con frecuencia.

- Sustituya las boquillas desgastadas como parte del mantenimiento regular para evitar problemas de funcionamiento.

6. Rebabas en el material o bordes irregulares

Las rebabas en el material o los bordes irregulares en la pieza cortada pueden ser un problema importante, especialmente cuando la estética o el ajuste son importantes. Las rebabas son especialmente comunes en metales como el acero y el aluminio.

Causas:

- Parámetros de corte incorrectos (velocidad, potencia, presión del gas).

- Boquilla desgastada o dañada.

- Punto focal incorrecto del rayo láser.

Solución:

- Ajuste los parámetros de corte para encontrar el equilibrio óptimo entre velocidad y calidad.

- Realice un mantenimiento regular para garantizar que la boquilla y otros componentes estén en buenas condiciones.

- Asegúrese de que el láser esté correctamente enfocado para evitar cortes irregulares y rebabas.

7. Formación de escoria o residuos de corte

La escoria o los residuos son una forma de residuo que queda en los bordes cortados de los metales, especialmente en materiales como el acero dulce. Puede causar problemas en procesos posteriores, como la soldadura o el montaje.

Causas:

- Potencia del láser insuficiente.

- Tipo o presión de gas incorrectos.

- Velocidad de corte excesiva o enfoque incorrecto.

Solución:

- Aumente la potencia del láser si se forma escoria de forma constante.

- Asegúrese de que se utiliza el tipo de gas (oxígeno o nitrógeno) y la presión correctos en función del material que se está cortando.

- Reduzca la velocidad de corte o ajuste otros parámetros de la máquina para evitar la acumulación de escoria.

8. Potencia de salida del láser inconsistente

Si la potencia del láser es inconsistente, puede provocar variaciones en la calidad del corte, lo que da lugar a zonas con exceso o falta de corte.

Causas:

- Deterioro del tubo láser.

- Problemas eléctricos o calibración incorrecta.

- Fuente de alimentación o componentes defectuosos.

Solución:

- Compruebe y mantenga regularmente el tubo láser para asegurarse de que funciona de forma óptima.

- Calibre la máquina y compruebe que la fuente de alimentación es estable.

- Sustituya cualquier componente eléctrico o unidad de alimentación dañados.

9. Generación excesiva de humo o vapores

El corte por láser produce humos y vapores al vaporizarse el material. La acumulación excesiva de humo o vapores puede interferir en el proceso de corte y afectar a la visibilidad del operador.

Causas:

- Ventilación o sistema de extracción de humos inadecuados.

- Corte de determinados materiales (por ejemplo, plásticos) que producen más humos.

Solución:

- Instale y mantenga un sistema de extracción de humos eficiente para eliminar el humo y los vapores de la zona de corte.

- Utilice materiales menos propensos a generar humos excesivos o modifique los parámetros de corte para reducir la producción de humo.