En soldadura, la selección del electrodo adecuado es fundamental para conseguir soldaduras resistentes, limpias y sin defectos. Cada tipo de metal tiene propiedades químicas y físicas únicas que requieren características específicas del electrodo para garantizar una unión adecuada. Elegir el electrodo incorrecto puede provocar una penetración deficiente, grietas o incluso la rotura completa de la soldadura.

En este artículo, exploraremos cómo elegir el electrodo de soldadura adecuado para diferentes metales, teniendo en cuenta factores como el tipo de metal, el grosor, la posición y las características deseadas de la soldadura.

Comprensión de los electrodos de soldadura

Los electrodos de soldadura, o varillas de soldadura, tienen dos funciones clave:

- Conducir la corriente para generar el arco que funde tanto el electrodo como la pieza de trabajo.

- Añadir material de relleno al baño de soldadura para ayudar a fusionar los metales base.

Los electrodos se pueden clasificar en dos tipos:

- Electrodos consumibles (utilizados en procesos como la soldadura por electrodo revestido y la soldadura MIG) que se funden durante la soldadura.

- Electrodos no consumibles (utilizados en la soldadura TIG), que no se funden, sino que utilizan una varilla de relleno independiente.

En esta guía, nos centraremos principalmente en los electrodos consumibles utilizados en la soldadura por arco con electrodo revestido (SMAW), o soldadura con electrodo revestido, uno de los métodos más comunes para soldar una amplia variedad de metales.

Factores clave en la selección de electrodos

Antes de profundizar en los tipos de electrodos, es importante tener en cuenta algunos factores básicos:

1. Tipo de metal base

Cada metal (por ejemplo, acero dulce, acero inoxidable, aluminio, hierro fundido) tiene propiedades únicas, como el punto de fusión, la conductividad térmica y el comportamiento frente a la oxidación. Estas propiedades influyen en la selección del electrodo.

2. Espesor del metal

Los metales más gruesos suelen requerir un amperaje más alto y una penetración más profunda, lo que significa utilizar un electrodo de mayor diámetro y una composición de fundente específica.

3. Posición de soldadura

Algunos electrodos funcionan mejor en soldaduras verticales o en altura porque ofrecen un mejor control de la escoria y una mayor estabilidad del baño.

4. Polaridad y tipo de corriente

Los electrodos están clasificados para su uso con CA, CC o ambas. El uso de un tipo de corriente incorrecto puede provocar inestabilidad del arco o una fusión deficiente.

5. Requisitos mecánicos

La resistencia a la tracción, la ductilidad y la dureza de la soldadura deben ajustarse a las exigencias del trabajo (por ejemplo, estructural frente a decorativo).

Electrodos comunes y sus aplicaciones según el tipo de metal

1. Acero dulce (acero al carbono)

Electrodos recomendados:

- E6010: penetración profunda, ideal para soldadura de tuberías y superficies sucias u oxidadas.

- E6011: similar al E6010, pero utilizable con CA. Ideal para reparaciones generales.

- E7018: electrodo con bajo contenido en hidrógeno, arco suave, salpicaduras mínimas y excelente resistencia. Perfecto para trabajos estructurales.

Consejo de selección:

Utilice E6010/E6011 para pasadas de raíz y E7018 para pasadas de recubrimiento o aplicaciones en las que la resistencia sea fundamental.

2. Acero inoxidable

Electrodos recomendados:

- E308L-16: habitual para acero inoxidable 304. Bajo contenido en carbono para evitar la precipitación de carburo.

- E309L-16: se utiliza para soldar acero inoxidable a acero al carbono.

- E316L-16: se utiliza para acero inoxidable 316, especialmente en entornos corrosivos.

Consejo de selección:

Adapte la aleación del electrodo al metal base inoxidable. Utilice versiones con bajo contenido en carbono (indicadas con «L») para reducir la corrosión intergranular.

3. Aluminio

El aluminio se suelda normalmente con TIG o MIG, no con varilla, debido a la oxidación y a la dificultad para controlar el arco.

Electrodo TIG:

- Utilice tungsteno toriado al 2 % (EWTh-2) para soldadura con corriente continua.

- Utilice tungsteno puro (EWP) o tungsteno zirconiado (EWZr) para soldadura con corriente alterna.

Metal de relleno:

- ER4045, ER5356, ER4043 son varillas de relleno de aluminio comunes.

Consejo de selección:

Limpie siempre la superficie de aluminio para eliminar el óxido antes de soldar. Elija corriente alterna con arranque de alta frecuencia para obtener los mejores resultados.

4. Hierro fundido

El hierro fundido es frágil y difícil de soldar. Por lo general, es necesario precalentar y enfriar lentamente.

Electrodos recomendados:

- Electrodos a base de níquel (ENi-CI, ENiFe-CI): buenos para la maquinabilidad y reducen el agrietamiento.

- Electrodos con núcleo de acero: menos costosos, pero más propensos a agrietarse y más difíciles de mecanizar.

Consejo de selección:

Utilice ENiFe-CI para aplicaciones de alta resistencia. Siga siempre técnicas de enfriamiento lento y granallado.

5. Acero galvanizado

Los recubrimientos galvanizados emiten humos tóxicos, por lo que es esencial tomar precauciones de seguridad.

Electrodos recomendados:

- E6011 o E6010: su arco agresivo puede quemar el recubrimiento de zinc.

Consejo de selección:

si es posible, elimine la capa galvanizada cerca de la zona de soldadura. Utilice una ventilación adecuada.

6. Acero de alta resistencia y baja aleación (HSLA)

Estos aceros ofrecen resistencia y dureza, pero requieren electrodos compatibles para evitar soldaduras frágiles.

Electrodos recomendados:

- E7018-A1, E8018-C1: diseñados para aceros aleados con mayor resistencia y tenacidad al entallado.

Consejo de selección:

Haga coincidir la resistencia a la tracción del electrodo con la del metal base. Precaliente según sea necesario.

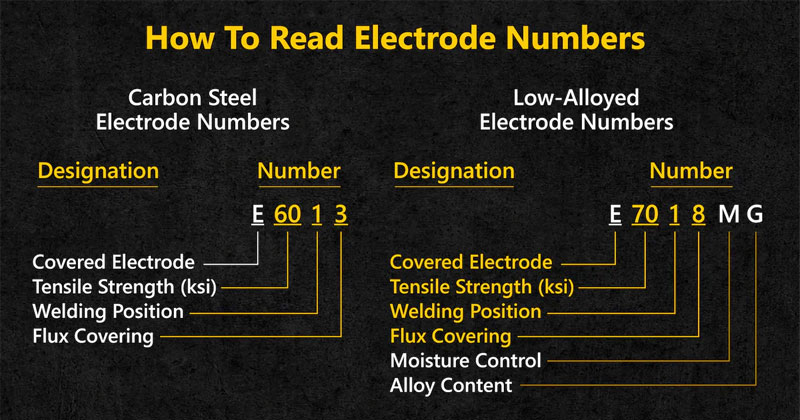

Sistema de codificación de electrodos (AWS)

La Sociedad Americana de Soldadura (AWS) clasifica los electrodos utilizando un código estándar:

Ejemplo: E7018

- E: Electrodo

- 70: Resistencia mínima a la tracción (70 000 psi)

- 1: Posición de soldadura (1 = todas las posiciones)

- 8: Tipo de recubrimiento de fundente y corriente

Comprender esto ayuda a comparar y seleccionar los electrodos adecuados para cualquier proyecto.

Almacenamiento y manipulación de electrodos

La humedad puede estropear los electrodos con bajo contenido en hidrógeno, como el E7018, provocando grietas inducidas por el hidrógeno.

Consejos:

- Almacene los electrodos en un entorno seco.

- Utilice hornos para varillas para mantener las varillas E7018 a una temperatura de entre 250 y 300 °F (120-150 °C).

- Evite tocar los electrodos con las manos desnudas para evitar la contaminación.

Cuadro resumen

| Tipo de metal | Electrodos recomendados | Notas |

|---|---|---|

| Acero dulce | E6010, E6011, E7018 | Elija en función de la posición y las necesidades de resistencia |

| Acero inoxidable | E308L-16, E309L-16, E316L-16 | Emparejar la aleación del electrodo con el metal base |

| Aluminio | TIG: ER4045, ER5356 + tungsteno puro | Utilice corriente alterna y limpie a fondo |

| Hierro fundido | ENi-CI, ENiFe-CI | Precalentar y enfriar lentamente para reducir el agrietamiento |

| Acero galvanizado | E6010, E6011 | Elimine el recubrimiento de zinc si es posible |

| Acero HSLA | E7018-A1, E8018-C1 | Igualar la resistencia a la tracción, precalentar según sea necesario |