El acero galvanizado suele referirse a cualquier acero recubierto de zinc. Existen múltiples métodos de galvanización, entre los que destacan la galvanización en caliente y la electrogalvanización.

Comprender las diferencias entre estos métodos en cuanto a características del recubrimiento, rendimiento, aspecto y coste le ayudará a elegir el material adecuado para su proyecto.

1. ¿Qué es el acero galvanizado?

El «acero galvanizado» es acero recubierto con zinc para crear una barrera contra la corrosión. El zinc protege el acero subyacente mediante:

- Protección de barrera: la capa de zinc separa físicamente la humedad y el oxígeno del sustrato de acero.

- Protección catódica: si el recubrimiento se raya, el zinc se corroe preferentemente, protegiendo el acero de forma sacrificial.

Existen dos métodos principales de galvanización:

- Galvanización por inmersión en caliente

- Electrogalvanización

- (A veces se denomina «pregalvanizado» cuando se realiza en bobinas o láminas antes de la fabricación).

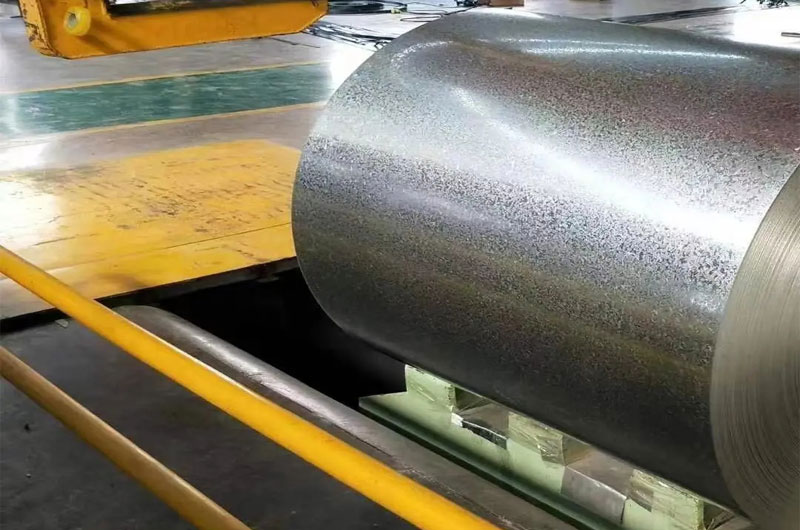

2. Galvanización por inmersión en caliente

Proceso

- Preparación de la superficie: El acero se limpia con una serie de lavados alcalinos, inmersiones en ácido y enjuagues para eliminar la cascarilla, el óxido y la grasa.

- Fundente: Se aplica una fina capa de fundente de cloruro de amonio y zinc para evitar la oxidación antes de la inmersión.

- Baño de zinc: El acero se sumerge en un baño de zinc fundido (a unos 450 °C / 840 °F).

- Enfriamiento e inspección: Tras la retirada, el exceso de zinc se escurre y se deja enfriar y solidificar el acero recubierto.

Características principales

- Espesor del recubrimiento: Normalmente entre 50 y 150 µm (micrómetros); puede ser incluso más grueso en los bordes y las esquinas.

- Durabilidad: Excelente resistencia a la corrosión; puede durar entre 20 y 50 años en atmósferas rurales/urbanas.

- Aspecto: Acabado gris mate; la superficie puede presentar un brillo característico (patrón cristalino).

- Adhesión: Unión metalúrgica muy fuerte; menos propensa a descascarillarse bajo tensión mecánica.

Ventajas

- Protección superior contra la corrosión: El recubrimiento más grueso resiste mejor los arañazos y la abrasión.

- Larga vida útil: Ideal para estructuras al aire libre (puentes, postes, barandillas, acero estructural).

- Autorreparación: Con el tiempo se forma una «pátina» de zinc que protege aún más los pequeños arañazos.

Limitaciones

- Cambios dimensionales: El recubrimiento grueso puede afectar a las piezas o conjuntos con tolerancias estrictas.

- Variabilidad del aspecto: Las escamas y la ligera rugosidad pueden no ser adecuadas para aplicaciones que requieran un acabado liso.

- Coste: mayor coste inicial debido a los procesos de baño y limpieza, que consumen mucha energía.

3. Electrogalvanizado

Proceso

- Preparación de la superficie: pasos de limpieza similares a los del HDG, pero optimizados para la galvanoplastia.

- Galvanoplastia: la chapa o bobina de acero se sumerge en una solución de sal de zinc. Una corriente eléctrica deposita una fina capa de zinc sobre el acero.

- Postratamiento: A menudo va seguido de una pasivación con cromato (transparente o coloreado) para mejorar la resistencia a la corrosión y la adherencia de la pintura.

Características principales

- Espesor del recubrimiento: Normalmente entre 5 y 25 µm.

- Durabilidad: Resistencia moderada a la corrosión; adecuado para entornos interiores o exteriores con corrosión leve.

- Aspecto: Acabado liso y brillante; uniforme y a menudo pasivado con cromo para proporcionar una estética agradable.

- Adhesión: Buena adhesión, pero una capa más fina significa menos protección sacrificial en comparación con el HDG.

Ventajas

- Alta precisión dimensional: Mínima acumulación, lo que lo hace ideal para piezas de precisión.

- Superficie lisa: Excelente base para pintura o recubrimiento en polvo; ampliamente utilizado en paneles de carrocerías de automóviles y electrodomésticos.

- Menor coste: El menor consumo de zinc y el menor uso de energía se traducen en una reducción de los costes de los recubrimientos finos.

Limitaciones

- Menor resistencia a la corrosión: Los recubrimientos más finos se desgastan más rápidamente (5-10 años en atmósferas exteriores).

- Autocuración limitada: Los arañazos exponen el acero más rápidamente; no se forma pátina.

- Preocupaciones medioambientales: La pasivación con cromato puede implicar el uso de productos químicos peligrosos si no se gestiona adecuadamente.

4. Comparación lado a lado

| Propiedad | Galvanizado en caliente (HDG) | Electrogalvanizado (EG) |

|---|---|---|

| Espesor del recubrimiento | 50–150 µm | 5–25 µm |

| Resistencia a la corroción | Excelente (vida útil de 20 a 50 años) | Moderada (vida útil de 5 a 15 años) |

| Acabado de la superficie | Gris mate con destellos | Lisa, brillante, uniforme |

| Impacto dimensional | Aumento notable (puede ser necesario prever tolerancias) | Insignificante |

| Pintabilidad | Buena (requiere tratamiento previo) | Excelente (pasivada con cromo) |

| Coste | Más alta | Más baja |

| Usos comunes | Acero estructural, accesorios para exteriores, componentes marinos | Paneles de automóviles, carcasas electrónicas, accesorios para interiores |

5. Elegir el recubrimiento adecuado para su proyecto

Tenga en cuenta los siguientes factores a la hora de decidir entre el acero galvanizado en caliente y el electrogalvanizado:

- Entorno y exposición

- Entornos duros/exteriores: HDG para una mayor longevidad y autorreparación.

- Suave/interior: EG ofrece una protección adecuada con un mejor acabado.

- Requisitos de tolerancia y acabado

- Piezas de precisión: EG garantiza tolerancias estrictas y una superficie lisa.

- Flexibilidad estética: EG suele estar pretratado para pintar; HDG puede requerir esmerilado o pinturas especiales.

- Restricciones presupuestarias

- Bajo coste inicial: EG es más económico para piezas de gran volumen y uso ligero.

- Coste total del ciclo de vida: HDG puede reducir los costes de mantenimiento y sustitución.

- Fabricación y montaje

- Soldadura: Ambos se pueden soldar, pero HDG requiere retoques locales del recubrimiento de zinc.

- Pasos de fabricación: Las bobinas con recubrimiento EG son ideales para el estampado y el conformado antes del montaje final.