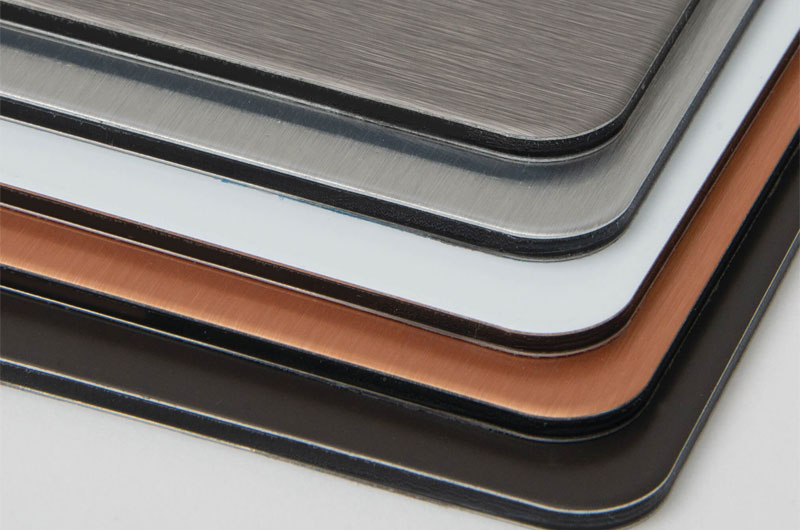

Las láminas metálicas compuestas, como los paneles compuestos de aluminio (ACP), los materiales compuestos de cobre (CCM) y los laminados de acero y polímero, se utilizan cada vez más en las industrias automotriz, aeroespacial, de la construcción y de la señalización debido a sus propiedades de ligereza, resistencia y resistencia a la corrosión.

Sin embargo, el corte de chapas metálicas compuestas presenta retos únicos debido a la combinación de capas metálicas y no metálicas, núcleos adhesivos y perfiles delgados. Un corte inadecuado puede provocar delaminación, rebabas, astillamiento de los bordes y desgaste de las herramientas.

Este artículo ofrece consejos prácticos y mejores prácticas para cortar chapas metálicas compuestas de forma eficaz y segura, garantizando bordes limpios, precisión y una mayor vida útil de las herramientas.

1. Comprender la estructura compuesta

Antes de elegir un método o una herramienta de corte, es fundamental comprender la estructura de la chapa compuesta. Un panel compuesto de aluminio suele estar formado por dos capas finas de aluminio unidas a un núcleo interior de polietileno o resistente al fuego. El corte de estos materiales implica penetrar simultáneamente en capas metálicas y plásticas, que se comportan de forma diferente a los metales sólidos.

Propiedades clave que hay que identificar:

- Espesor de la capa metálica

- Tipo de material del núcleo (PE, FR o relleno mineral)

- Espesor total del panel

- Recubrimientos superficiales (por ejemplo, PVDF, recubrimiento en polvo)

Conocer estos datos le ayudará a elegir la técnica de corte adecuada y a evitar dañar las capas.

2. Seleccione las herramientas de corte adecuadas

La selección de las herramientas desempeña un papel importante a la hora de realizar cortes limpios y precisos en láminas de metal compuesto. El objetivo es minimizar la generación de calor y la tensión mecánica que pueden provocar la delaminación o la fusión del núcleo.

Herramientas manuales (para trabajos pequeños o recortes in situ):

- Cúter: adecuado para paneles delgados con núcleos blandos (por ejemplo, núcleo de PE).

- Tijeras o cizallas manuales: adecuadas para trabajos ligeros, pero pueden deformar los bordes.

- Cuchillo de marcado: ideal para cortes rectos; marque la superficie y rompa.

Herramientas eléctricas:

- Sierra circular: utilice hojas con punta de carburo y dientes finos (por ejemplo, triple chip grind, TCG) diseñadas para aluminio o laminados.

- Fresadora: útil para crear ranuras o bordes decorativos; asegúrese de que las brocas estén afiladas y sean adecuadas para materiales compuestos.

- Sierra de calar: equipada con hojas bimetálicas; ideal para curvas o recortes.

- Tupí CNC: Ofrece la máxima precisión y velocidad para la producción en serie con patrones programables.

Consejo: Utilice siempre cuchillas afiladas y cámbielas con regularidad para evitar desgarros o deshilachados en los bordes.

3. Utilice la velocidad de corte y la velocidad de avance adecuadas

Las velocidades elevadas y las velocidades de avance incorrectas pueden sobrecalentar el material compuesto, especialmente si tiene un núcleo termoplástico. El sobrecalentamiento puede provocar:

- Fusión del núcleo interior

- Adherencia de la cuchilla

- Bordes deformados o descoloridos

Recomendaciones:

- Velocidad de corte moderada: Reduzca las RPM para paneles gruesos o sensibles al calor.

- Velocidad de avance constante: Mantenga un movimiento constante para evitar la acumulación de calor en zonas concretas.

- Evite el avance excesivo: En el caso de las fresadoras CNC, evite velocidades de avance agresivas que puedan romper el revestimiento de la superficie.

Consulte siempre la guía del fabricante de la herramienta para conocer las combinaciones específicas de velocidad y avance en función del material y el tipo de cuchilla.

4. Evitar la delaminación y las rebabas

Los materiales compuestos son susceptibles a la delaminación, que consiste en la separación de las capas en el borde de corte debido a un utillaje deficiente o a una tensión mecánica excesiva. Las rebabas son otro problema habitual, especialmente en las superficies de aluminio.

Soluciones:

- Utilice fresas espirales de corte descendente para reducir las fuerzas de elevación hacia arriba.

- Utilice cinta adhesiva a lo largo de la línea de corte para minimizar las astillas y proteger la superficie de arañazos.

- Utilice una inserción sin holgura en las sierras para sujetar la lámina durante el corte y reducir el desgarro.

- Realice un corte previo antes de cortar: realice un corte previo en la capa metálica para controlar la trayectoria de la fractura.

5. Sujete la pieza de trabajo correctamente

Las vibraciones y los movimientos del panel durante el corte pueden provocar imprecisiones y defectos en los bordes. Una sujeción firme y una sujeción adecuada de la pieza de trabajo son esenciales para la precisión.

Prácticas recomendadas:

- Utilice mesas de vacío o abrazaderas al fresar o serrar.

- Asegúrese de que el panel esté completamente apoyado sobre una superficie plana.

- En el caso de las máquinas CNC, evite una presión excesiva que pueda abollar los núcleos blandos.

Si la chapa no está apoyada, puede flexionarse bajo la presión de la herramienta, provocando bordes irregulares y posibles daños en la herramienta.

6. Refrigerantes y recogida de polvo

El corte de chapas metálicas compuestas genera calor y polvo. Las capas metálicas pueden producir chispas, mientras que los materiales del núcleo pueden producir polvo plástico o humos.

Utilice sistemas de refrigeración y extracción:

- El aire comprimido o los refrigerantes en forma de niebla pueden reducir la acumulación de calor y prolongar la vida útil de la herramienta.

- Utilice colectores de polvo o accesorios de aspiración para eliminar los residuos, especialmente cuando se trabaje en interiores o con fresadoras CNC.

- Asegúrese de que haya ventilación cuando corte paneles con núcleos termoplásticos para evitar inhalar humos.

Utilice siempre EPI: protección ocular, guantes, mascarilla y protección auditiva.

7. Acabado de los bordes

Después del corte, es posible que sea necesario acabar los bordes, especialmente en instalaciones visibles o piezas que requieran montaje.

Técnicas de acabado de bordes:

- Herramientas de desbarbado: los desbarbadores manuales o rotativos funcionan bien para las capas metálicas.

- Lima o papel de lija: alise los núcleos de plástico rugosos.

- Sellado de bordes: para uso en exteriores, sellar los bordes con silicona o molduras de plástico puede evitar la entrada de humedad y la corrosión.

El acabado de los bordes también mejora la seguridad al eliminar las esquinas afiladas.

8. Prueba de corte antes de la producción en serie

Cuando se trabaja con un nuevo material compuesto o se utiliza una herramienta nueva, realice siempre cortes de prueba en piezas de desecho. Esto le permitirá ajustar:

- La profundidad de corte

- La elección de la cuchilla

- La velocidad de avance

- La estrategia de refrigeración

Las pruebas ayudan a reducir los residuos y garantizan una mayor uniformidad en las piezas finales.

9. Mantenimiento e inspección de las herramientas

Las cuchillas desafiladas o dañadas no solo reducen la calidad del corte, sino que también aumentan el riesgo de delaminación y rotura de la herramienta.

Comprobaciones rutinarias:

- Inspeccione los dientes de la cuchilla para detectar astillas.

- Sustituya las fresas desgastadas.

- Limpie la acumulación de resina en las cuchillas después de su uso.

El mantenimiento regular prolonga la vida útil de la herramienta y garantiza un funcionamiento más seguro.

10. Elija el método de corte adecuado en función de las necesidades del proyecto

Los diferentes métodos de corte se adaptan a diferentes escalas de producción y tolerancias:

| Método de corte | Mejor caso de uso |

|---|---|

| Herramientas manuales | Trabajos pequeños, ajustes menores |

| Sierra circular | Cortes rectos, trabajos de volumen medio |

| Fresadora CNC | Alta precisión, producción en serie |

| Corte por chorro de agua | Sin distorsión por calor, patrones intrincados |

| Corte por láser | Paneles delgados con acabado limpio, formas complejas |

Para aplicaciones de alta ingeniería, como la industria aeroespacial o las carcasas electrónicas, a menudo se prefiere el corte por CNC o por chorro de agua por su precisión dimensional y su mínimo impacto térmico.