El papel de los gases auxiliares (normalmente oxígeno, nitrógeno y aire) en el corte por láser es igualmente fundamental para determinar la calidad del corte, la velocidad, el acabado de los bordes y la rentabilidad.

La selección del gas auxiliar adecuado afecta directamente no solo al resultado del corte, sino también a la productividad y la rentabilidad generales del proceso.

El papel de los gases auxiliares en el corte por láser

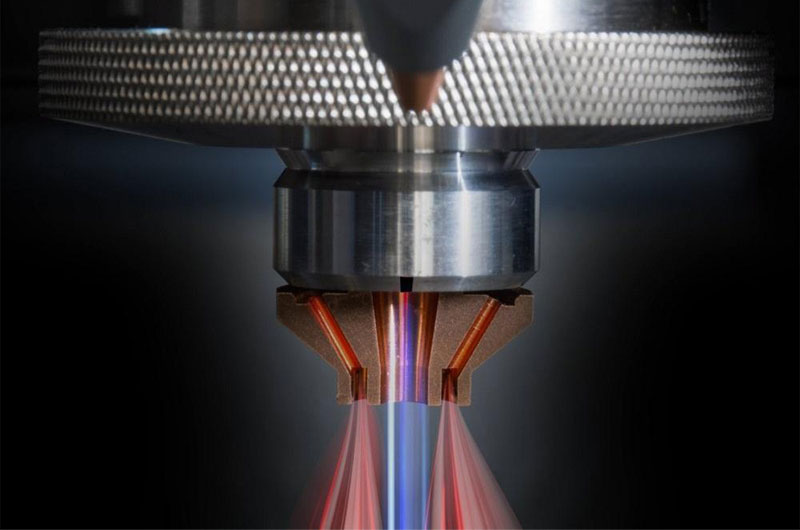

Los gases auxiliares cumplen múltiples funciones en el proceso de corte por láser:

- Soplar el material fundido de la ranura (línea de corte).

- Proteger la lente de las salpicaduras y los humos.

- Mejorar la velocidad de corte mediante reacciones químicas (en el caso del oxígeno).

- Afecta a la calidad del borde de corte y determina si es necesario un acabado adicional.

La selección del gas auxiliar adecuado depende de factores como el tipo y el grosor del material, la calidad requerida del borde, la velocidad de corte, las necesidades de posprocesamiento y el coste total.

Oxígeno: el gas reactivo

Características

- Reacciona exotérmicamente con el metal durante el corte.

- Se utiliza normalmente a presiones de 0,5-6 bar.

- Se combina más comúnmente con láseres de CO₂ o de fibra para cortar aceros al carbono.

Ventajas

- Mayor velocidad de corte para aceros al carbono más gruesos debido a la reacción exotérmica que añade calor al proceso.

- Menor consumo de gas que el nitrógeno, especialmente para materiales más gruesos.

- Eficaz en aceros dulces, incluso de hasta 25 mm de espesor.

Limitaciones:

- Produce bordes oxidados (quemados) que pueden requerir una limpieza o esmerilado secundario.

- No es adecuado para metales no ferrosos como el aluminio o el acero inoxidable.

- Puede crear zonas afectadas por el calor (HAZ), que pueden afectar a procesos posteriores como la pintura o la soldadura.

Aplicaciones:

- Corte de acero dulce y acero estructural donde la estética de los bordes es menos importante.

- Piezas industriales pesadas, soportes o componentes que se someten a un procesamiento posterior.

Nitrógeno: el gas inerte

Características:

- No reacciona con el metal fundido.

- Se utiliza a altas presiones, a menudo entre 8 y 20 bar, o incluso más para placas gruesas.

- A menudo se combina con láseres de fibra para cortes de alta precisión.

Ventajas:

- Produce bordes limpios y sin óxido, ideales para componentes cosméticos y de precisión.

- Adecuado para acero inoxidable, aluminio y titanio.

- No requiere postprocesamiento antes de pintar, recubrir con polvo o soldar.

Limitaciones:

- Mayor coste operativo debido a la alta presión y al consumo.

- La velocidad de corte puede ser más lenta para aceros al carbono gruesos en comparación con el oxígeno.

- Requiere grandes tanques de almacenamiento o generación de nitrógeno in situ para un suministro constante.

Aplicaciones:

- Corte de paneles de acero inoxidable, letreros de aluminio, dispositivos médicos y carcasas de aparatos electrónicos.

- Cualquier aplicación en la que la calidad de los bordes y la integridad de la superficie sean fundamentales.

Aire: el híbrido económico

Características:

- Compuesto por aproximadamente un 78 % de nitrógeno, un 21 % de oxígeno y un 1 % de otros gases.

- Se puede utilizar a presiones medias y altas (5-12 bar) con un generador de aire comprimido.

- Ofrece un término medio entre el oxígeno y el nitrógeno en términos de rendimiento y coste.

Ventajas:

- Coste significativamente menor: no es necesario comprar gas envasado.

- Velocidad de corte suficiente para chapas metálicas finas y medias.

- Ofrece una calidad de los bordes aceptable para muchas aplicaciones de uso general.

Limitaciones:

- La presencia de oxígeno puede provocar una ligera oxidación en los bordes cortados.

- No es ideal para piezas muy gruesas o con acabados de alta calidad.

- Requiere aire comprimido seco y sin aceite para evitar la contaminación o el desgaste del equipo.

Aplicaciones:

- Corte de acero inoxidable fino, aluminio y acero dulce cuando la rentabilidad es más importante que la calidad del acabado.

- Ideal para prototipos, talleres y fabricación en general.

Comparación de los tres gases

| Parámetro | Oxígeno | Nitrógeno | Aire |

|---|---|---|---|

| Reactividad | Reactivo | Inerte | Parcialmente reactiva |

| Velocidad de corte (acero dulce) | Rápido (especialmente grueso) | Moderada | Moderada |

| Calidad de los bordes | Oxidado | Limpio, brillante | Ligeramente oxidado |

| Presión de funcionamiento | Baja a moderada (0,5-6 bar) | Alta (8-20+ bar) | Media (5-12 bar) |

| Idoneidad del material | Acero dulce | Acero inoxidable, aluminio | Uso general |

| Coste | Moderada | Alta | Baja |

| Postprocesamiento | A menudo necesaria | Mínima | A veces necesaria |

Cómo seleccionar el gas auxiliar adecuado

A la hora de seleccionar el gas auxiliar adecuado, tenga en cuenta lo siguiente:

- Tipo de material

- Utilice oxígeno para el acero dulce, especialmente cuando se cortan secciones gruesas.

- Utilice nitrógeno para el acero inoxidable, el aluminio y las aleaciones no ferrosas.

- Utilice aire para el corte rentable de metales de uso general.

- Espesor del material

- El oxígeno ofrece mejores resultados en materiales más gruesos.

- El nitrógeno y el aire son los mejores para chapas finas y medianas (normalmente menos de 6 mm).

- Requisitos de calidad de los bordes

- Elija nitrógeno para un acabado de bordes de primera calidad.

- Utilice oxígeno o aire cuando la estética o la oxidación no sean importantes.

- Planes de posprocesamiento

- Si la pieza se va a soldar o pintar, evite los bordes oxidados y opte por el nitrógeno.

- Para piezas estructurales, los bordes oxidados pueden ser aceptables.

- Coste y productividad

- Si se cortan grandes volúmenes y es necesario controlar los costes, considere la posibilidad de cambiar al aire.

- Para componentes de precisión y alto valor, invierta en nitrógeno.

Conclusión

La elección del gas auxiliar en el corte por láser es mucho más que un detalle técnico: es una decisión estratégica que influye en la calidad del corte, la eficiencia y el coste total de producción. El oxígeno, el nitrógeno y el aire ofrecen ventajas distintas en función de las propiedades del material, los objetivos de producción y las restricciones presupuestarias.

- Utilice oxígeno para acero dulce grueso y cortes de alta velocidad con una oxidación aceptable.

- Utilice nitrógeno cuando la calidad y la limpieza de los bordes sean fundamentales.

- Utilice aire cuando el ahorro de costes sea más importante que la perfección.