Las diferentes tecnologías de corte, como el corte por láser, el corte por plasma, el corte por chorro de agua y el corte mecánico, tienen limitaciones y ventajas específicas en lo que respecta al grosor del material.

Este artículo explora estos límites y ofrece una visión general comparativa para ayudar a los fabricantes e ingenieros a elegir el proceso de corte más adecuado para sus aplicaciones.

1. Corte por láser

El corte por láser utiliza un haz de luz concentrado para fundir o vaporizar materiales, lo que ofrece una precisión y velocidad excepcionales. Es adecuado tanto para metales como para materiales no metálicos, como plásticos, madera y cerámica.

Límites de espesor del material:

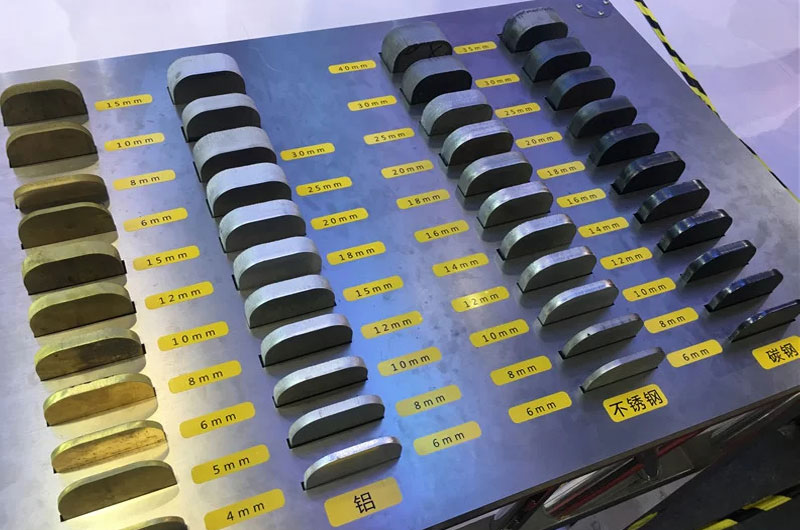

- Acero al carbono: hasta 25 mm (con láseres de CO₂), 30 mm (con láseres de fibra)

- Acero inoxidable: hasta 20-25 mm

- Aluminio: hasta 15-20 mm

- Plásticos/madera: varía; normalmente hasta 20-25 mm, dependiendo del tipo de material y la densidad

Notas:

- El corte por láser destaca en materiales de espesor fino a medio, especialmente por debajo de 10 mm, donde proporciona bordes limpios y tolerancias estrictas.

- La capacidad de espesor disminuye con la reflectividad y la conductividad térmica (por ejemplo, el cobre o el latón pueden ser más difíciles).

- Los gases auxiliares (oxígeno, nitrógeno) ayudan a optimizar el corte para materiales y espesores específicos.

2. Corte por plasma

El corte por plasma utiliza un chorro de gas ionizado para fundir y eliminar el material. Se utiliza comúnmente para cortar metales conductores.

Límites de espesor del material:

- Acero dulce: hasta 50 mm (sistemas manuales), 150 mm (con sistemas especiales)

- Acero inoxidable: hasta 38 mm

- Aluminio: hasta 38 mm

Notas:

- El corte por plasma es muy eficaz para placas metálicas más gruesas, especialmente de 6 mm a 50 mm.

- Ofrece una mayor velocidad que el oxicorte para espesores medios.

- No es adecuado para materiales no conductores como plásticos o vidrio.

3. Corte por chorro de agua

El corte por chorro de agua emplea un potente chorro de agua a alta presión, a menudo combinado con sustancias abrasivas como el granate, para erosionar y cortar con precisión el material.

Límites de espesor del material:

- Metales (acero, aluminio, titanio): hasta 150 mm o más

- Piedra/cerámica: hasta 200 mm

- Vidrio, plásticos, compuestos: hasta 100-150 mm

Notas:

- El chorro de agua es el más versátil en términos de materiales y espesores.

- Es ideal para materiales sensibles al calor, ya que se trata de un proceso de corte en frío.

- Capaz de cortar materiales muy gruesos, pero la velocidad y la precisión de corte disminuyen a medida que aumenta el espesor.

4. Corte con oxígeno y combustible (corte con llama)

El corte con oxígeno y combustible implica una reacción química entre el oxígeno y el metal base (normalmente acero), que quema el metal y elimina la escoria fundida con el chorro de oxígeno.

Límites de espesor del material:

- Acero dulce: normalmente de 5 mm a 300 mm

- Hierro fundido/acero inoxidable/aluminio: no apto

Notas:

- Más adecuado para acero al carbono grueso, por encima de 25 mm.

- Muy rentable para cortes pesados en los que la precisión no es una prioridad.

- No puede cortar aceros no ferrosos o inoxidables debido a la falta de reacción oxidante.

5. Corte mecánico (cizallado, serrado, fresado)

El corte mecánico incluye una amplia gama de herramientas como sierras, fresadoras y cizallas que eliminan el material mediante fuerza física y fricción.

Límites de espesor del material:

- Chapa metálica (cizallado): hasta 25 mm, dependiendo de la capacidad de la máquina

- Serrado (sierra de cinta o sierra circular): hasta 300-500 mm o más, dependiendo de la hoja y el material

- Fresado (para perfilar superficies): eficaz para cortes de 1-50 mm a la vez, dependiendo de la profundidad de pasada

Notas:

- El corte mecánico es versátil y se utiliza ampliamente tanto para láminas delgadas como para bloques gruesos.

- El cizallado es rápido, pero se limita a cortes rectos y materiales más delgados.

- El fresado y el aserrado permiten formas complejas y la eliminación de material grueso, pero son más lentos y provocan un mayor desgaste de las herramientas.

Tabla comparativa resumida

| Método de corte | Espesor máximo típico | Materiales adecuados | Precisión | Velocidad |

|---|---|---|---|---|

| Corte por láser | 30 mm (acero) | Metales, plásticos, madera | Muy alta | Alta |

| Corte por plasma | 150 mm (acero) | Metales conductores | Media-alta | Muy alta |

| Corte por chorro de agua | 150–200 mm | Todos los materiales | Alta | Media |

| Corte con oxiacetileno | 300 mm (acero al carbono) | Solo acero al carbono/acero dulce | Baja-media | Media |

| Corte mecánico | 500 mm+ (aserrado) | Metales, plásticos, madera, compuestos | Media-alta | Baja-media |

Factores clave que influyen en los límites de espesor

A la hora de seleccionar una tecnología de corte, los límites de espesor son solo una pieza del rompecabezas. Hay otros factores que influyen en la elección del método más adecuado:

- Tipo y propiedades del material

- La conductividad térmica, la reflectividad y la dureza afectan a la eficiencia del corte.

- Por ejemplo, la alta reflectividad del cobre limita la profundidad del corte por láser.

- Requisitos de calidad de los bordes

- El láser y el chorro de agua producen acabados de bordes superiores en comparación con el corte por plasma o por llama.

- Necesidades de tolerancia y precisión

- El corte por láser y por chorro de agua son ideales para aplicaciones que exigen tolerancias estrictas.

- Sensibilidad al calor

- El chorro de agua es preferible para materiales que se deforman o degradan con el calor (por ejemplo, compuestos, plásticos).

- Compromiso entre velocidad de corte y coste

- El plasma es rápido y asequible para metales de espesor medio; el láser ofrece precisión, pero a un coste más elevado.