En el mundo actual, impulsado por la electrónica, la demanda de carcasas electrónicas de alta calidad, duraderas y diseñadas con precisión es mayor que nunca. Ya sea para proteger placas de circuitos, controlar la salida térmica o blindar componentes sensibles contra interferencias electromagnéticas, las carcasas de chapa metálica desempeñan un papel fundamental.

En el corazón de su fabricación se encuentra un proceso clave: corte de chapa metálica.

Hoy exploraremos la importancia del corte de chapa metálica en la producción de cajas electrónicas, las técnicas involucradas, las consideraciones sobre los materiales y las mejores prácticas para garantizar la precisión, la eficiencia y la integridad del producto.

Por qué el corte de chapa metálica es crucial para las cajas electrónicas

Las cajas electrónicas deben cumplir estrictos requisitos de rendimiento, estética y dimensiones. La precisión en el corte afecta directamente a:

- Ajuste y alineación de los componentes

- Integridad estructural

- Gestión térmica y diseño del flujo de aire

- Blindaje EMI/RFI

- Los puntos de montaje y acceso para conectores, pantallas y botones

Las cajas mal cortadas pueden provocar fallos funcionales, acumulación de calor, cortocircuitos o insatisfacción del cliente.

Chapas metálicas comunes utilizadas para cajas electrónicas

Antes de elegir un método de corte, es esencial comprender los materiales que se utilizan normalmente para las cajas:

| Material | Características |

|---|---|

| Aluminio | Ligero, resistente a la corrosión, excelente conductividad térmica/eléctrica |

| Acero inoxidable | Resistente, resistente a la corrosión, ideal para aplicaciones en entornos difíciles o al aire libre |

| Acero laminado en frío | Económico, fácil de cortar y conformar, adecuado para dispositivos electrónicos de interior |

| Cobre | Conductividad eléctrica superior, utilizado para blindaje y disipación del calor |

Cada material tiene propiedades diferentes que afectan al comportamiento de corte, como la dureza, el grosor y el punto de fusión.

Técnicas de corte de chapa metálica para carcasas

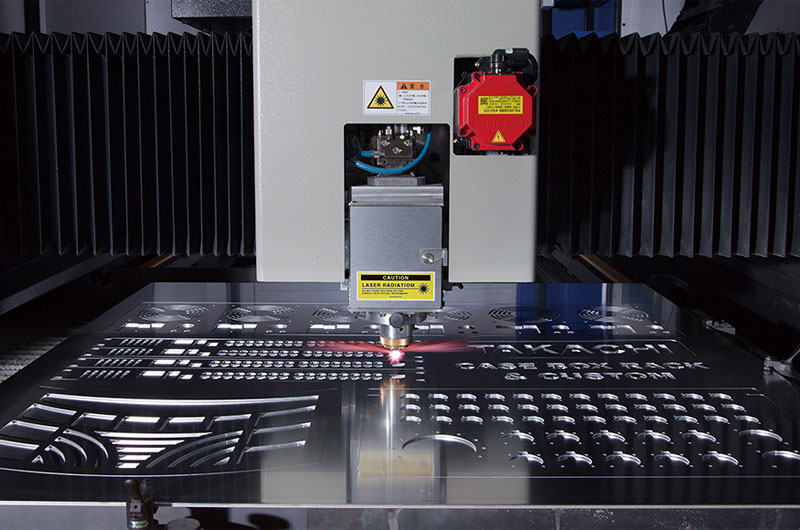

1. Corte por láser

El corte por láser es uno de los métodos más precisos para cortar paneles de carcasas electrónicas. Un haz de luz enfocado funde o vaporiza el material con un ancho de corte mínimo y una alta calidad de los bordes.

- Ideal para: Aluminio, acero inoxidable y láminas de cobre finas

- Ventajas: Tolerancias estrictas, bordes limpios, rápida ejecución

- Aplicaciones: Recortes para interruptores, pantallas, rejillas de ventilación, puertos USB

2. Corte por chorro de agua

Este método utiliza un chorro de agua a alta presión (con o sin abrasivos) para cortar metal sin calor.

- Ideal para: materiales sensibles, láminas gruesas o paneles multicapa.

- Ventajas: sin distorsión térmica, excelente para la creación de prototipos.

- Aplicaciones: carcasas que requieren una alta precisión dimensional o compuestos especiales.

3. Corte por plasma

El corte por plasma consiste en una corriente de gas ionizado (plasma) que se mueve a gran velocidad para cortar metales conductores de electricidad.

- Ideal para: Carcasas de acero más gruesas

- Ventajas: Corte de alta velocidad, menor coste que el láser para piezas de alta resistencia

- Aplicaciones: Carcasas industriales, unidades de distribución de energía

4. Punzonado (torreta o punzonadora CNC)

El punzonado utiliza una matriz para estampar formas específicas.

- Ideal para: Producción de grandes volúmenes de carcasas estándar.

- Ventajas: Económico para formas repetibles (ventilaciones, orificios de montaje).

- Aplicaciones: Chasis de servidores, carcasas de telecomunicaciones, carcasas de baterías.

Consideraciones de diseño para carcasas electrónicas cortadas

Para optimizar tanto la funcionalidad como la fabricabilidad, tenga en cuenta lo siguiente durante la fase de diseño:

- Colocación de orificios y recortes: Asegúrese de que haya espacio libre para los puertos, los conectores y los disipadores de calor.

- Holguras de doblado: tenga en cuenta el grosor del material y el radio de doblado para evitar que se deformen los bordes cortados.

- Acumulación de tolerancias: mantenga tolerancias realistas en función del método de corte y el material.

- Necesidades de desbarbado: los bordes cortados lisos pueden requerir un postprocesamiento para garantizar la seguridad del usuario.

- Ventilación y EMI: Los recortes estratégicamente colocados pueden ayudar a la disipación del calor y al control de la EMI.

Ventajas del corte de precisión para los fabricantes de cajas

El corte de precisión ofrece a los fabricantes de cajas metálicas una mayor precisión, una reducción del desperdicio de material, una producción más rápida, una calidad constante y compatibilidad con diseños complejos, lo que garantiza cajas rentables y de alto rendimiento.

- Reducción de residuos: Las tolerancias estrictas reducen los costes de desechos y reelaboración.

- Montaje más rápido: las piezas cortadas con precisión encajan a la perfección durante el montaje.

- Mayor durabilidad del producto: los bordes limpios y sin rebabas reducen el desgaste a largo plazo y los riesgos de corrosión.

- Flexibilidad de personalización: se adapta fácilmente a las variaciones del producto o a los diseños específicos del cliente.

Elegir un socio para el corte de chapa metálica para carcasas

Cuando externalice el corte de sus carcasas, busque un socio que:

- Tecnología de corte avanzada (láser, CNC, chorro de agua, etc.)

- Experiencia en materiales como aluminio, acero inoxidable y cobre

- Sistemas de control de calidad estrictos (por ejemplo, ISO 9001, normas IPC)

- Escalabilidad desde la creación de prototipos hasta la producción

- Capacidades de acabado y conformado internos

Un socio con conocimientos ayuda a garantizar que la carcasa final no solo se corte según las especificaciones, sino que también sea funcional, duradera y estéticamente acorde con su visión del producto.