En el mundo del procesamiento de metales y materiales laminados, la calidad de los bordes es un factor crítico que influye en el rendimiento, la apariencia y la usabilidad del producto final.

Desde componentes aeroespaciales hasta paneles arquitectónicos, los bordes de una pieza cortada deben cumplir a menudo con estrictas tolerancias y requisitos de acabado superficial.

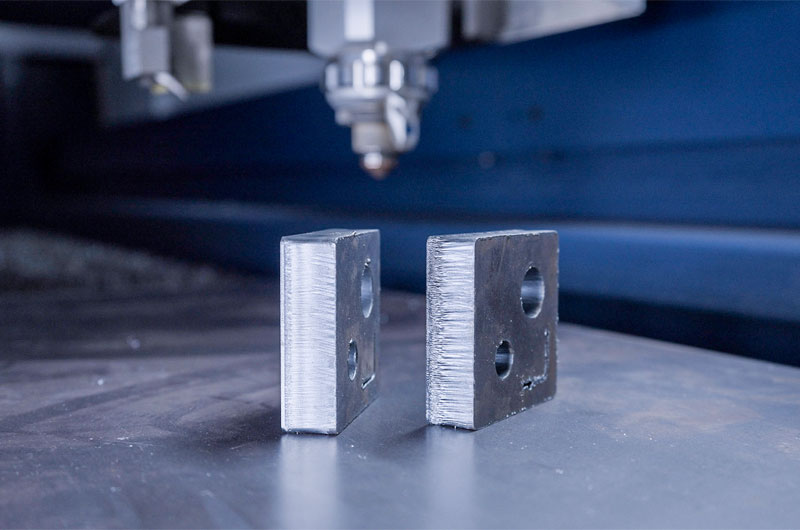

Los diferentes métodos de corte producen resultados variables en términos de suavidad de los bordes, zonas afectadas por el calor, formación de escoria y precisión dimensional general.

¿Por qué es importante la calidad de los bordes?

La calidad de los bordes es más que una cuestión estética. Afecta directamente a:

- Precisión dimensional

- Integridad estructural

- Soldabilidad y ajuste de las juntas

- Resistencia a la corrosión

- Compatibilidad de los ensamblajes y las piezas

Una mala calidad de los bordes puede provocar rebabas, rugosidad, microfisuras o deformaciones, lo que puede comprometer el funcionamiento o la vida útil de una pieza. Por lo tanto, elegir el método de corte adecuado es esencial para lograr los resultados deseados en procesos posteriores como la soldadura, el recubrimiento o el montaje.

Métodos de corte comunes y su impacto en la calidad del borde

1. Corte por láser

El corte por láser dirige un haz de luz concentrado para calentar y cortar con precisión el material fundiéndolo, quemándolo o vaporizándolo a lo largo de una trayectoria definida. Se utiliza ampliamente para metales, plásticos y compuestos.

Calidad de los bordes:

- Alta precisión y bordes lisos, ideal para diseños intrincados o con tolerancias estrictas.

- Mínimas rebabas en metales como el acero inoxidable y el aluminio.

- Zona afectada por el calor (HAZ): Estrecha, pero presente, especialmente en secciones más gruesas.

- Posible decoloración en el borde debido a la oxidación, especialmente en el acero al carbono.

Ideal para:

- Láminas de espesor fino a medio (hasta ~20 mm de acero)

- Trabajos que requieren cortes de alta velocidad y precisión con un postprocesamiento mínimo.

Limitaciones:

- El calor puede provocar deformaciones en las láminas finas.

- Los materiales reflectantes (por ejemplo, el cobre o el latón) requieren láseres especiales.

2. Corte por plasma

El corte por plasma emplea una corriente de gas ionizado a alta temperatura para fundir y eliminar con fuerza el material, lo que lo hace ideal para cortar metales conductores como el acero, el aluminio y el cobre.

Calidad del borde:

- Calidad moderada a buena en materiales más gruesos (por encima de 6 mm).

- Bordes más rugosos en comparación con el láser, especialmente a altas velocidades.

- Formación de escoria o residuos en la parte inferior que pueden requerir un pulido.

- Corte más ancho que el corte por láser.

Ideal para:

- Metales de grosor medio a grueso (6-50 mm)

- Aplicaciones en las que la velocidad y la tasa de eliminación de material son más importantes que los bordes ultra lisos.

Limitaciones:

- Zona afectada por el calor (HAZ) mayor en comparación con el corte por láser.

- Menos preciso que el láser o el chorro de agua para detalles finos.

3. Corte por chorro de agua

El corte por chorro de agua emplea un chorro de agua a alta presión, normalmente combinado con partículas abrasivas, para erosionar y cortar con precisión los materiales. Es versátil y puede cortar metales, vidrio, piedra, composites y caucho.

Calidad de los bordes:

- Sin zona afectada por el calor, ideal para materiales sensibles al calor.

- Bordes muy lisos, sin rebabas ni deformaciones.

- Puede observarse un ligero ahusamiento en materiales gruesos, pero se puede minimizar con máquinas multieje.

Ideal para

- Piezas complejas o de múltiples materiales

- Materiales sensibles al calor, como compuestos, vidrio templado o metales endurecidos.

Limitaciones

- Más lento que el láser o el plasma

- Consumibles y mantenimiento más caros.

4. Corte mecánico (cizallado, serrado, fresado)

El corte mecánico implica la aplicación de fuerza física mediante cuchillas, sierras o herramientas giratorias. Es habitual en procesos manuales y basados en CNC.

Calidad del borde:

- Corte: Bordes limpios, pero puede causar distorsión en láminas delgadas.

- Serrado: Bordes más rugosos, a menudo con marcas de herramientas y rebabas visibles.

- Fresado: Bordes precisos, pero más lento y costoso.

Ideal para:

- Formas simples o cortes rectos en láminas de metal

- Mecanizado secundario para tolerancias estrictas

Limitaciones:

- Puede causar tensión mecánica y rebabas

- Más lento que los métodos térmicos o basados en chorro para formas complejas

Factores que influyen en la calidad del borde

Independientemente del método, hay varias variables que influyen en el estado final del borde:

- Tipo y espesor del material

- Los materiales más blandos, como el aluminio, son más propensos a formar rebabas.

- Los materiales más gruesos pueden presentar un biselado más pronunciado o una zona afectada por el calor (HAZ).

- Velocidad de corte y velocidad de avance

- Demasiado rápido = bordes rugosos y dentados.

- Demasiado lento = exceso de calor o acumulación de escoria.

- Estado de la herramienta

- Las cuchillas o boquillas desafiladas degradan la calidad del corte y aumentan la formación de rebabas.

- Tipo de gas o abrasivo

- En el corte por láser, el oxígeno frente al nitrógeno afecta a la oxidación y a la decoloración de los bordes.

- En el corte por chorro de agua, el tamaño del grano abrasivo influye en la suavidad.

- Calibración y control de la máquina

- Los sistemas controlados por CNC producen resultados más uniformes.

- Es esencial realizar un enfoque, una alineación y una compensación adecuados.

Elegir el método de corte adecuado para la calidad de los bordes

| Método de corte | Calidad de los bordes | Zona afectada por el calor | Formación de rebabas | Tipos de materiales | Mejores casos de uso |

|---|---|---|---|---|---|

| Láser | Excelente | Estrecho | Mínimo | Metales, plásticos | Piezas de precisión, grabado |

| Plasma | Moderada | Ancho | Moderada | Metales | Piezas estructurales, acero grueso |

| Chorro de agua | Excelente | Ninguno | Ninguno | Multimaterial | Formas sensibles al calor o complejas |

| Mecánico | Varía | Ninguno | Alto | Metales, plásticos | Cortes rectos sencillos, desbaste |

A la hora de elegir un proceso de corte, la prioridad suele ser encontrar un equilibrio entre la velocidad, el coste, la calidad de los bordes y la compatibilidad de los materiales. Por ejemplo:

- Un fabricante de paneles de control de acero inoxidable podría preferir el corte por láser para obtener bordes limpios y sin decoloración.

- Un astillero que corta chapas de acero gruesas puede optar por el corte por plasma para obtener un rendimiento más rápido.

- Un fabricante de dispositivos médicos que trabaja con titanio y composites puede necesitar el corte por chorro de agua abrasivo para evitar cambios microestructurales.

Mejora de la calidad de los bordes mediante la optimización de los procesos

Incluso dentro de un mismo método de corte, los fabricantes pueden mejorar significativamente la calidad de los bordes mediante:

- El uso de gases auxiliares (corte por láser): el nitrógeno reduce la oxidación y la decoloración.

- Optimización de la altura de corte y la distancia de separación: especialmente importante en sistemas de plasma y chorro de agua.

- Mantenimiento regular de las herramientas: garantiza cortes limpios y prolonga la vida útil de las herramientas.

- Programación CNC avanzada: ayuda a lograr un mejor control del movimiento y las entradas y salidas.

- Operaciones secundarias: el desbarbado, el esmerilado y el pulido pueden refinar los bordes donde sea necesario.