La soldadura TIG, abreviatura de soldadura con gas inerte y tungsteno, es un método de soldadura de alta precisión muy apreciado por su capacidad para crear soldaduras resistentes, limpias y estéticas. Utilizada habitualmente en sectores como el aeroespacial, el automovilístico y el de procesamiento de alimentos, la soldadura TIG ofrece un control inigualable del calor y del material de relleno, lo que la hace ideal para metales finos, aleaciones exóticas y uniones críticas.

En este artículo, ofrecemos una descripción general paso a paso del proceso de soldadura TIG, que le ayudará a comprender el flujo técnico y las consideraciones críticas que implica.

Paso 1: Comprender el principio de la soldadura TIG

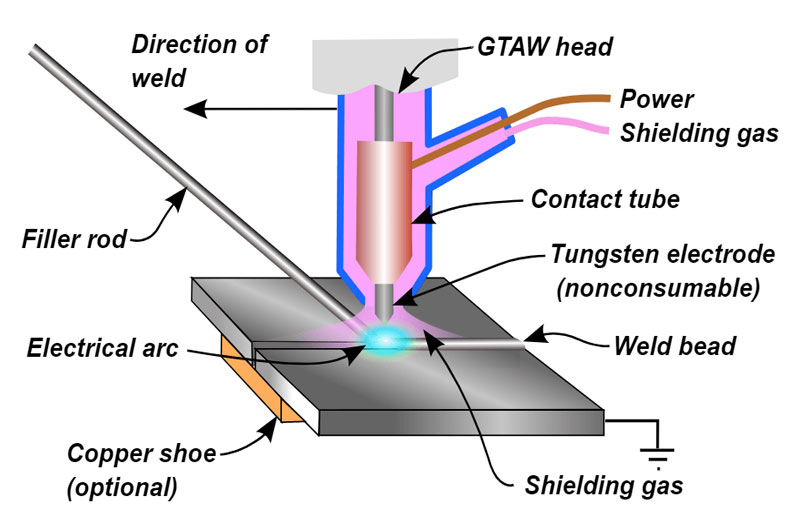

La soldadura TIG utiliza un electrodo de tungsteno no consumible para generar un arco eléctrico entre el electrodo y la pieza de trabajo. Un gas protector inerte, normalmente argón puro, protege la zona de soldadura de la contaminación atmosférica. El soldador puede añadir o no metal de relleno manualmente, dependiendo del tipo de unión y del grosor.

Componentes clave:

- Fuente de alimentación: Normalmente CC o CA, dependiendo del material.

- Electrodo de tungsteno: No consumible; mantiene el arco.

- Varilla de relleno (opcional): se introduce manualmente en el baño de soldadura.

- Gas protector: argón o mezclas de argón y helio.

- Antorcha: dirige el arco y el gas protector.

Paso 2: Preparación de los materiales

Una preparación adecuada de la superficie es fundamental en la soldadura TIG.

Pasos de preparación:

- Limpiar el metal base: utilizar un cepillo de alambre, acetona o alcohol para eliminar los contaminantes.

- Desbarte de los bordes: Asegúrese de que los bordes de la unión sean lisos para evitar la inestabilidad del arco.

- Seleccione el tipo de unión: Elija entre uniones a tope, solapadas, en esquina o en T, dependiendo de la geometría de la pieza.

- Ajuste: Utilice abrazaderas o soldaduras por puntos para mantener las piezas en su sitio, asegurando una alineación y un espacio adecuados.

Paso 3: Configuración de la soldadora TIG

Una configuración correcta garantiza unas características de arco estables y una calidad de soldadura constante.

Ajuste los siguientes parámetros:

- Polaridad:

- DCEN (corriente continua con electrodo negativo) para aceros, aceros inoxidables y cobre.

- AC (corriente alterna) para aluminio y magnesio.

- Amperaje: ajústelo en función del grosor del material (por ejemplo, ~1 amperio por cada 0,001″ de grosor del material es un punto de partida).

- Caudal de gas: normalmente entre 15 y 20 CFH (pies cúbicos por hora).

- Tiempo de postflujo: entre 5 y 15 segundos para proteger el tungsteno y el baño de soldadura tras la terminación del arco.

Paso 4: Selección del electrodo y del metal de relleno

La elección del electrodo y del metal de relleno influye en gran medida en la calidad de la soldadura y en las propiedades mecánicas.

Electrodos de tungsteno:

- 2 % toriado (rojo): excelente inicio del arco, utilizado para acero.

- 2 % lantano (azul): versátil; adecuado tanto para CA como para CC.

- Tungsteno puro (verde): ideal para aluminio con CA.

Varillas de relleno:

- Deben coincidir con el metal base (por ejemplo, ER70S-6 para acero al carbono, ER308L para acero inoxidable, ER4043 o ER5356 para aluminio).

- El diámetro suele oscilar entre 1/16« y 3/32».

Paso 5: Manejo y seguridad de la antorcha

Antes de iniciar el arco, asegúrese de que está debidamente equipado y de que la antorcha está correctamente posicionada.

Equipo de seguridad:

- Casco de soldadura con protección adecuada (10-13).

- Guantes para soldadura TIG y chaqueta ignífuga.

- Extracción de humos o ventilación para áreas confinadas.

Posicionamiento del soplete:

- Sostenga el soplete en un ángulo de 10-15° con respecto a la vertical, inclinado en dirección opuesta al sentido de avance.

- Mantenga una distancia de 1/8″ o menos entre el tungsteno y la pieza de trabajo.

- Mantenga las manos firmes utilizando un reposamanos o un reposadedos cuando sea posible.

Paso 6: Encendido del arco

Las soldadoras TIG modernas suelen incluir funciones de arranque por alta frecuencia (HF) o de elevación del arco.

Métodos de arranque del arco:

- Arranque HF: Permite el inicio del arco sin contacto. Ideal para aluminio.

- Elevación del arco: Método de toque y elevación. Más seguro para entornos sensibles a la electrónica.

Paso 7: Creación del baño de soldadura

Una vez establecido el arco, se formará un pequeño baño de fusión en la superficie del metal base. Controlar este baño de soldadura es la clave para una soldadura TIG de calidad.

Consejos para la formación del baño:

- Observe que el metal fundido «moje» el metal base de manera uniforme.

- No se apresure, muévase lenta y constantemente.

- Para las uniones a tope, asegúrese de que se fusionen ambos lados antes de añadir material de relleno.

Paso 8: Añadir el metal de relleno

El metal de relleno se suele añadir manualmente introduciendo la varilla en el borde delantero del baño de soldadura fundido.

Técnicas clave:

- Alimentar la varilla a un ritmo y ángulo constantes (entre 15° y 20° con respecto a la pieza de trabajo).

- Añadir el relleno en la parte delantera del baño, no directamente en el arco.

- Sincronice los movimientos de las manos: la antorcha debe ir ligeramente por delante del material de relleno.

Para la soldadura autógena (sin material de relleno), concéntrese únicamente en la fusión sin añadir material.

Paso 9: Movimiento de la antorcha

Un movimiento constante y preciso de la antorcha garantiza una formación uniforme del cordón y una fusión adecuada.

Consejos de movimiento:

- Mueva la antorcha en línea recta o con un ligero movimiento oscilante si se necesita una cobertura más amplia.

- Mantenga la longitud del arco: no permita que aumente o disminuya.

- Mantenga una velocidad de desplazamiento constante para evitar socavaciones o un aporte de calor excesivo.

Para soldaduras en filete y en esquina, ajuste el ángulo de la antorcha para garantizar la fusión en ambos materiales base.

Paso 10: Finalización de la soldadura

La terminación correcta del arco es tan importante como el inicio.

Pasos para terminar:

- Reduzca gradualmente el amperaje utilizando un pedal o la función de descenso gradual.

- No detenga el arco bruscamente, ya que podría provocar un cráter o una grieta.

- Mantenga el soplete en su sitio para que el gas post-flujo proteja la soldadura en enfriamiento y el tungsteno.

Paso 11: Inspección y limpieza posteriores a la soldadura

Después de soldar, compruebe la calidad de la soldadura y realice los pasos de acabado necesarios.

Criterios de inspección:

- Cordón liso y uniforme con salpicaduras mínimas.

- Sin grietas, porosidad ni rebajes.

- Buena penetración visible en la raíz de la soldadura (para juntas abiertas).

Limpieza:

- Para acero inoxidable: utilice un cepillo para acero inoxidable o pasta decapante.

- Para aluminio: se requiere una limpieza mínima, a menos que haya hollín en exceso.