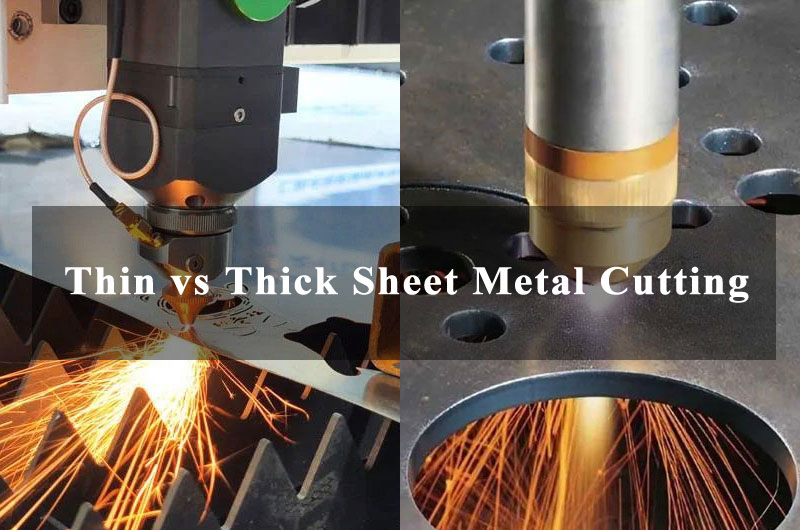

La chapa metálica es un material fundamental en la fabricación. Uno de los aspectos críticos del trabajo con chapa metálica es el proceso de corte, que debe adaptarse al grosor del material.

Las chapas metálicas finas y gruesas presentan retos y consideraciones únicos, desde la selección del equipo y los métodos de corte hasta el control de calidad y la rentabilidad.

1. Comprensión del espesor de la chapa metálica

El espesor de la chapa metálica se mide normalmente en calibres (sistema imperial) o milímetros (sistema métrico). En general:

- La chapa metálica fina tiene un espesor de entre 30 calibres (~0,3 mm) y 14 calibres (~2 mm).

- La chapa metálica gruesa se considera generalmente cualquier chapa con un espesor superior a 2 mm, que puede llegar hasta 20 mm o más.

El espesor de la chapa influye directamente en el método de corte, los requisitos del equipo, la calidad de los bordes, la velocidad de producción y el coste total.

2. Métodos de corte para chapa fina

Corte por láser

El corte de metales láser ofrece una precisión y una eficiencia excepcionales para cortar chapa fina. Utiliza un rayo láser concentrado para fundir o vaporizar el material, lo que da como resultado bordes limpios con anchuras de corte muy estrechas.

- Ventajas: Alta precisión, mínima distorsión, corte estrecho y acabados lisos.

- Ideal para: Acero dulce, acero inoxidable y aluminio de hasta ~6 mm de espesor.

Cisaillement

El cizallado consiste en utilizar una cuchilla recta para cortar el metal con un movimiento lineal.

- Ventajas: Rápido, económico e ideal para la producción de grandes volúmenes.

- Limitaciones: No es adecuado para formas complejas; puede causar una ligera deformación en materiales muy finos.

Corte por chorro de agua

Los metales finos se pueden cortar con un chorro de agua a alta presión, que a menudo se combina con partículas abrasivas para mejorar el rendimiento del corte.

- Ventajas: No hay zona afectada por el calor (HAZ), es preciso y es adecuado para materiales reflectantes o sensibles al calor.

- Inconvenientes: más lento que el corte por láser y más caro en términos de costes operativos.

Poinçonnage

El punzonado con torreta CNC se utiliza habitualmente para perforar chapas metálicas finas.

- Ventajas: producción rápida de formas y patrones repetitivos.

- Ideal para: paneles eléctricos, rejillas de ventilación y cerramientos.

3. Métodos de corte para chapas metálicas gruesas

Corte por plasma

El corte por plasma emplea un chorro de gas ionizado a alta velocidad para fundir el metal y expulsarlo de la zona de corte. Es ideal para cortar chapas y placas gruesas.

- Ventajas: Velocidad de corte rápida, eficaz en metales conductores y capaz de cortar acero de hasta 50 mm de espesor.

- Inconvenientes: Corte más ancho, más escoria y precisión moderada en comparación con el láser.

Corte con oxiacetileno

Este método consiste en una reacción química entre el oxígeno y un gas combustible (como el acetileno) para cortar acero al carbono grueso.

- Ventajas: Muy eficaz para cortar aceros al carbono de más de 20 mm de espesor.

- Inconvenientes: Alto aporte de calor, no apto para acero inoxidable ni metales no ferrosos.

Corte por láser de alta resistencia

Los láseres industriales de fibra pueden cortar acero inoxidable y aluminio de hasta 20-25 mm.

- Ventajas: Excelente calidad de los bordes, alta precisión.

- Limitaciones: Maquinaria más cara y mayor consumo de energía.

Corte por chorro de agua (abrasivo)

El chorro de agua también es eficaz para materiales gruesos, especialmente cuando la calidad de los bordes y la integridad del material son prioritarias.

- Ventajas: Sin distorsión térmica, adecuado para espesores de hasta 150 mm.

- Limitaciones: Velocidad de corte más lenta, mayor coste operativo.

4. Calidad y acabado de los bordes

- Chapa fina: El láser y el cizallado producen bordes lisos y limpios. El espesor mínimo del material significa menos postprocesamiento, como el desbarbado.

- Chapa gruesa: El corte por plasma y oxicombustible puede dar lugar a bordes rugosos y escoria, lo que requiere más operaciones de esmerilado o acabado. El corte por chorro de agua abrasivo y el láser de fibra producen mejores acabados, pero pueden ser más costosos.

5. Zona afectada por el calor (HAZ)

- Chapas finas: Propensas a deformarse y decolorarse si no se controla bien el calor. El corte por láser minimiza la HAZ gracias a su haz enfocado.

- Chapas gruesas: La HAZ es más importante, especialmente en el corte por plasma o oxicorte. Esto puede afectar a la resistencia del material y requerir un tratamiento térmico posterior.

6. Tipos de materiales y idoneidad

| Método de corte | Chapas finas (≤2 mm) | Chapas gruesas (≥2 mm) |

|---|---|---|

| Corte por láser | Excelente para todos los metales | Eficaz hasta 20-25 mm |

| Corte por plasma | Aceptable por encima de 1,5 mm | Ideal para metales conductores de 3-50 mm |

| Corte con oxiacetileno | No apto | Excelente para acero al carbono grueso |

| Corte por chorro de agua | Ideal para cortes precisos | Óptimo para materiales gruesos y sensibles |

| Cizallamiento | Óptimo para cortes sencillos y lineales | No es ideal para chapas gruesas |

| Puñetazos | Bueno para patrones repetitivos | No es eficaz por encima de 4 mm |

7. Velocidad y eficiencia de la producción

- Chapa fina: más rápida de cortar con láser, cizalla o punzonado. La automatización y los sistemas CNC mejoran significativamente el rendimiento.

- Chapa gruesa: procesos más lentos, especialmente con chorro de agua o oxicorte. El plasma ofrece un equilibrio entre velocidad y coste.

8. Consideraciones sobre herramientas y equipos

- Metal fino: Requiere máquinas de alta precisión, herramientas afiladas y un control preciso para evitar deformaciones.

- Metal grueso: Requiere más potencia, equipos resistentes al calor y, a menudo, múltiples pasadas o precalentamiento (especialmente en el corte con oxicombustible).

9. Comparación de costes

- Corte de metal fino:

- Corte por láser: Rentable para lotes pequeños y medianos.

- Cizallado y punzonado: Económico para la producción en serie.

- Corte de metal grueso:

- Plasma y oxicorte: menor coste por corte para aplicaciones de alta resistencia.

- Corte por chorro de agua y láser de fibra: mayor coste, justificado por una mejor calidad de los bordes y la compatibilidad de los materiales.

10. Aplicaciones

- Chapa fina: Se utiliza en paneles de carrocerías de automóviles, componentes de climatización, carcasas, electrodomésticos y electrónica.

- Chapa gruesa: Se aplica en la fabricación de maquinaria pesada, construcción naval, puentes, estructuras y maquinaria industrial.