Un componente clave del proceso de soldadura es el metal de aportación, un material que se añade a la junta de soldadura para facilitar la fusión y reforzar la unión final. Los metales de aportación son componentes esenciales en la soldadura, ya que influyen significativamente en la resistencia, la durabilidad, la resistencia a la corrosión y la calidad general de la soldadura.

En este artículo se analiza el papel fundamental de los metales de aportación en la calidad de la soldadura, sus tipos, los criterios de selección y cómo influyen en el rendimiento de las estructuras soldadas.

¿Qué son los metales de aportación?

Los metales de aportación son materiales consumibles que se utilizan en la soldadura para unir los metales base que se van a unir. Se funden durante el proceso de soldadura de metales y se combinan con los metales base fundidos para crear una unión fuerte y cohesionada. Para garantizar una soldadura de calidad, la composición del metal de aportación debe coincidir en gran medida con la de los materiales base para evitar problemas como la fragilidad, el agrietamiento o la corrosión.

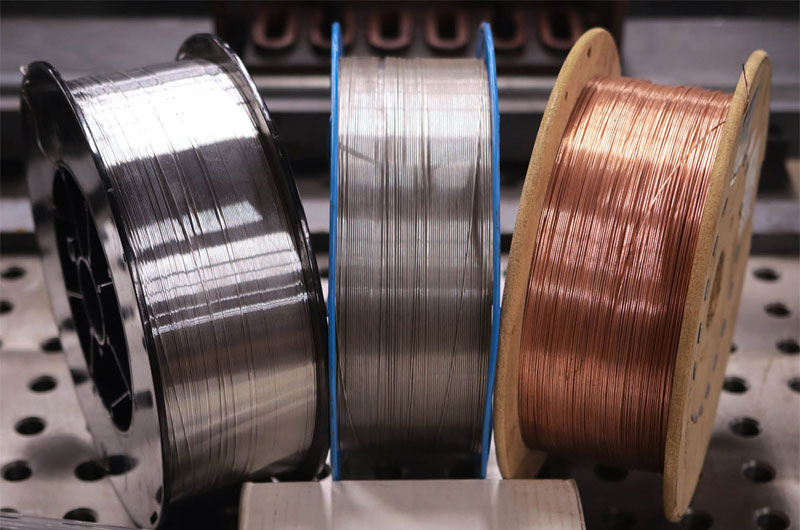

Los metales de relleno se suministran normalmente en diferentes formas, como alambres, varillas o electrodos, dependiendo del método de soldadura utilizado: soldadura por arco con gas metálico (GMAW/MIG), soldadura por arco con metal blindado (SMAW), soldadura por arco con gas tungsteno (GTAW/TIG) o soldadura por arco con núcleo fundente (FCAW).

Importancia de los metales de relleno en la calidad de la soldadura

La calidad de una soldadura viene definida por sus propiedades mecánicas (como la resistencia a la tracción y la tenacidad), la resistencia a los daños ambientales, el aspecto y la ausencia de defectos como porosidad o grietas. Los metales de relleno tienen una influencia significativa en cada uno de estos parámetros:

1. Propiedades mecánicas

Las propiedades mecánicas del metal soldado están directamente influenciadas por la composición del metal de relleno. El uso de un metal de aportación que iguale o supere la resistencia del metal base garantiza una unión duradera. Por ejemplo, en aplicaciones estructurales, los metales de aportación con alta resistencia a la tracción son cruciales para evitar fallos en las uniones bajo tensión.

2. Compatibilidad metalúrgica

La compatibilidad química entre los metales de aportación y los metales base es fundamental para mantener la integridad y el rendimiento de la soldadura. Los metales de aportación incompatibles pueden provocar la formación de compuestos intermetálicos frágiles, la segregación de elementos o fases no deseadas en la zona de soldadura. Esta compatibilidad garantiza una unión metalúrgica adecuada y minimiza el riesgo de defectos en la soldadura.

3. Resistencia a la corrosión

En entornos corrosivos (por ejemplo, plantas químicas, estructuras marinas), el metal de relleno debe tener propiedades de resistencia a la corrosión que igualen o superen las de los metales base. Por ejemplo, los metales de relleno de acero inoxidable se utilizan para mantener la resistencia a la corrosión al soldar componentes de acero inoxidable.

4. Resistencia al agrietamiento

Los metales de relleno con niveles adecuados de elementos como níquel, cromo o molibdeno ayudan a prevenir el agrietamiento en la zona afectada por el calor (HAZ) y en el metal soldado. Estos elementos mejoran la ductilidad y la tenacidad, especialmente en condiciones de servicio a bajas temperaturas.

5. Soldabilidad y apariencia

Algunos metales de relleno están diseñados para proporcionar un mejor control del baño de soldadura, menos salpicaduras y un aspecto más limpio del cordón. Esto mejora la estética de la soldadura y reduce la necesidad de limpieza o acabado posterior a la soldadura.

Tipos de metales de relleno

Los metales de relleno se clasifican según su forma y composición de aleación. Estas son las categorías más comunes:

1. Metales de relleno de acero dulce

Ampliamente utilizados en la construcción y la fabricación en general, los rellenos de acero dulce como el ER70S-6 (para soldadura MIG) o el E6013 (para SMAW) ofrecen un buen equilibrio entre resistencia, ductilidad y soldabilidad.

2. Metales de relleno de acero inoxidable

Se utilizan cuando la resistencia a la corrosión es fundamental. Las calidades más comunes son ER308L y ER316L para soldar aceros inoxidables austeníticos.

3. Metales de relleno de aluminio

Muy populares en la industria aeroespacial y automovilística, los rellenos de aluminio como ER4045 y ER5356 se utilizan para soldar aluminio y sus aleaciones. Deben combinarse cuidadosamente para evitar grietas por calor y porosidad.

4. Metales de relleno a base de níquel

Ciertos metales de relleno son especialmente adecuados para soldar aleaciones que deben soportar altas temperaturas y entornos corrosivos, lo que los hace ideales para su uso en industrias como la química y la generación de energía.

5. Alambres con núcleo fundente

Utilizados en la soldadura FCAW, estos metales de relleno contienen un fundente dentro de un alambre hueco. El fundente estabiliza el arco y puede proporcionar gas de protección o elementos de aleación, mejorando la productividad y la calidad de la soldadura.

Criterios de selección de metales de relleno

La selección del metal de relleno adecuado es fundamental para obtener un rendimiento óptimo de la soldadura. Los factores clave a tener en cuenta son los siguientes:

1. Tipo y espesor del metal base

El metal de relleno debe ser compatible con la composición y el espesor del metal base. Para la soldadura de metales diferentes, se deben utilizar rellenos especiales diseñados para la compatibilidad metalúrgica.

2. Proceso de soldadura

Los diferentes procesos de soldadura requieren diferentes tipos de metales de relleno. Por ejemplo, la soldadura SMAW utiliza electrodos revestidos, mientras que la soldadura MIG utiliza alambre continuo.

3. Condiciones de servicio

A la hora de seleccionar los metales de relleno, es importante tener en cuenta factores como la temperatura de servicio, la carga mecánica y la exposición a elementos corrosivos. Por ejemplo, las estructuras expuestas a temperaturas criogénicas requieren rellenos con una excelente tenacidad a bajas temperaturas.

4. Requisitos de códigos y normas

Los proyectos regidos por normas (por ejemplo, AWS, ASME, ISO) especifican los metales de relleno aceptables para aplicaciones particulares, incluyendo certificaciones y requisitos de ensayo.

5. Tratamientos posteriores a la soldadura

Si la soldadura va a ser sometida a un tratamiento térmico o a un mecanizado, el metal de relleno debe ser capaz de soportar dichos procesos sin degradar su rendimiento.

Defectos comunes de soldadura relacionados con los metales de relleno

La selección o manipulación inadecuada de los metales de relleno puede dar lugar a defectos que comprometen la calidad de la soldadura:

- Porosidad: causada por la contaminación o la humedad en el metal de relleno.

- Agrietamiento: se produce cuando el metal de relleno es demasiado frágil o incompatible.

- Falta de fusión: puede ser el resultado de una baja fluidez o de una aportación de calor incorrecta para el relleno elegido.

- Socavación y salpicaduras excesivas: A menudo se deben a un metal de relleno inadecuado y a una técnica deficiente.

El uso de metales de relleno de alta calidad y almacenados correctamente, así como el seguimiento de los procedimientos de soldadura adecuados, pueden minimizar estos riesgos.

Aplicaciones comunes y casos prácticos

- Construcción de acero estructural: Los edificios y puentes dependen de electrodos de bajo contenido en hidrógeno E7018 para las vigas estructurales. Su equilibrio entre resistencia (~70 ksi) y resistencia al agrietamiento bajo sistemas de pintura los convierte en un elemento básico de la industria.

- Recipientes a presión y tuberías: Los tanques de acero inoxidable para el almacenamiento de productos químicos emplean alambre de relleno 316L para resistir la corrosión por tensión inducida por cloruros. Las soldaduras cumplen los requisitos de la sección VIII de la ASME, lo que garantiza la seguridad bajo alta presión.

- Componentes aeroespaciales: Las aleaciones de níquel para altas temperaturas (por ejemplo, Inconel 718) requieren varillas de relleno adecuadas para las palas de las turbinas. El control preciso de la composición evita la inestabilidad de fase que podría comprometer la resistencia a la fluencia.

- Fabricación de automóviles: Los fabricantes de automóviles utilizan alambres MIG de aluminio adaptados a las aleaciones de las series 5xxx y 6xxx. El relleno y el gas de protección adecuados minimizan la porosidad y garantizan un rendimiento resistente a los choques.