La planitud es una propiedad fundamental de la chapa metálica que desempeña un papel fundamental en el éxito de las operaciones de corte. Ya sea que se utilicen métodos de corte por láser, plasma, chorro de agua o cizallamiento mecánico, el grado de planitud afecta significativamente la precisión, la eficiencia, la calidad del producto y los costes generales de fabricación.

Ahora, exploramos por qué la planitud es importante en el corte de chapa metálica, las consecuencias de una planitud deficiente y cómo controlar y corregir los problemas de planitud en entornos industriales.

¿Qué es la planitud en la chapa metálica?

La planitud se refiere al grado en que la superficie de una chapa metálica se encuentra en un solo plano sin ondulaciones, deformaciones, combaduras o distorsiones significativas. Es diferente del espesor o la rectitud; la planitud se refiere específicamente a la geometría de la superficie de la chapa y su desviación de una superficie perfectamente plana.

Las normas industriales, como ASTM A568 e ISO 2768, definen las tolerancias de planitud aceptables para la chapa metálica en función del tipo de material, el espesor y el uso previsto.

Por qué es importante la planitud

1. Precisión de corte y tolerancia dimensional

Las chapas planas permiten que las herramientas de corte, ya sean un rayo láser o un punzón mecánico, mantengan un enfoque y un posicionamiento constantes. Las superficies irregulares pueden provocar:

- Ancho de corte irregular: Las variaciones en la altura del material pueden afectar al enfoque del láser y cambiar el ancho de corte.

- Desalineación y desviación: Las máquinas guiadas por CNC dependen de un plano de referencia estable; la deformación puede desviar la trayectoria de corte.

- Reducción de la repetibilidad: Los problemas de planitud provocan variaciones entre las piezas, especialmente en la producción de grandes volúmenes.

2. Rendimiento de la máquina y desgaste de las herramientas

Una chapa que no es plana introduce huecos o resistencia impredecibles, lo que somete a tensión tanto a la máquina como a la herramienta de corte. Esto puede provocar:

- Mayor desgaste de las boquillas, las cuchillas o los cabezales abrasivos.

- Recalibración frecuente de los sistemas de control de altura.

- Tiempo de inactividad inesperado de la máquina debido a atascos o errores.

En las máquinas de corte por láser CNC equipadas con control automático de altura, las chapas deformadas pueden seguir causando interrupciones si la variación supera el rango de ajuste del sensor.

3. Manipulación y fijación del material

Las láminas planas son más fáciles de manipular y fijar. Por el contrario, las láminas combadas o torcidas pueden:

- Requerir sujeción, succión o fijación adicionales.

- Retrasar los tiempos de carga y descarga.

- Provocar inestabilidad en las pilas, especialmente en los alimentadores automáticos de láminas.

Una planitud deficiente interrumpe todo el flujo de producción (corte, conformado, soldadura y montaje), ya que cada proceso requiere piezas con una geometría predecible.

4. Procesos posteriores al corte y ajuste del montaje

Las operaciones posteriores, como el plegado, la soldadura y el acabado de superficies, dependen de tolerancias estrictas. Las inconsistencias en la planitud pueden provocar:

- Mal ajuste de las piezas en los ensamblajes.

- Aumento de los retrabajos o desechos debido a componentes mal ajustados o deformados.

- Dificultades en el recubrimiento o la pintura, ya que las superficies irregulares pueden atrapar contaminantes o provocar un acabado desigual.

En industrias como la aeroespacial, la automoción y la electrónica, incluso pequeñas desviaciones en la planitud pueden comprometer el rendimiento funcional o la seguridad.

Causas comunes de la mala planitud

Hay varios factores que contribuyen a la deformación de la chapa antes y durante el corte:

- Tensión residual del laminado o de procesos anteriores.

- Almacenamiento inadecuado que provoca comba o flexión.

- Deformación térmica durante el corte por láser o plasma.

- Tensión mecánica por sujeción o fijación.

Ciertos materiales, como el aluminio y el acero inoxidable, son más susceptibles a la deformación debido a su alta conductividad térmica y sus características elásticas.

Control y corrección de la planitud en la práctica

1. Selección y certificación de materiales

Comience por adquirir materiales de alta calidad con tolerancias de planitud certificadas. Los proveedores de materiales suelen ofrecer láminas niveladas o piezas en bruto cortadas a medida que cumplen especificaciones más estrictas.

2. Almacenamiento y manipulación adecuados

- Almacene las láminas en posición horizontal sobre superficies planas y apoyadas.

- Utilice separadores protectores y evite inclinar las láminas verticalmente.

- Manipule las láminas con cuidado para evitar que se doblen o se abollen.

3. Equipos de nivelación y aplanado

Para grandes tiradas de producción, los centros de servicios metalúrgicos y los fabricantes suelen utilizar niveladoras de rodillos o máquinas de aplanado para eliminar las tensiones internas y conseguir una planitud uniforme antes del corte.

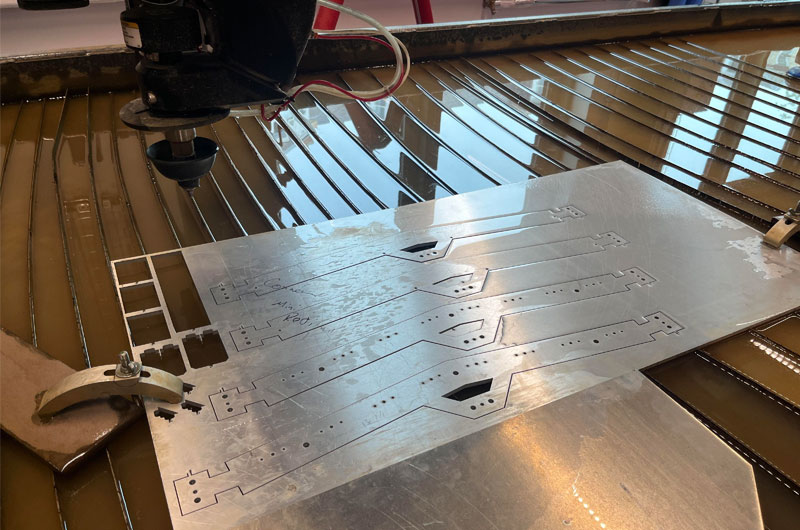

4. Optimización del método de corte

- Utilice sistemas de control de altura en cortadoras láser o de plasma.

- Minimice la entrada de calor para reducir la distorsión térmica.

- Aplique estrategias de corte (por ejemplo, optimización de secuencias) que eviten la acumulación de calor localizada.

5. Inspección y control de calidad

Después del corte, utilice herramientas como medidores de planitud, máquinas de medición por coordenadas (CMM) o escáneres láser para inspeccionar las dimensiones críticas y confirmar las tolerancias de planitud.

Industrias en las que la planitud es fundamental

Ciertos sectores exigen una planitud extrema debido a las estrictas tolerancias requeridas:

- Aeroespacial: los componentes estructurales deben alinearse perfectamente para garantizar el rendimiento aerodinámico y la capacidad de carga.

- Electrónica: los paneles de las carcasas y los disipadores de calor requieren superficies de montaje planas para garantizar la fiabilidad térmica y mecánica.

- Automoción: los paneles del chasis y de la carrocería deben encajar con precisión en las líneas de montaje robotizadas.

- Dispositivos médicos: los componentes de alta precisión requieren una gran exactitud geométrica para garantizar la seguridad y el cumplimiento de la normativa.