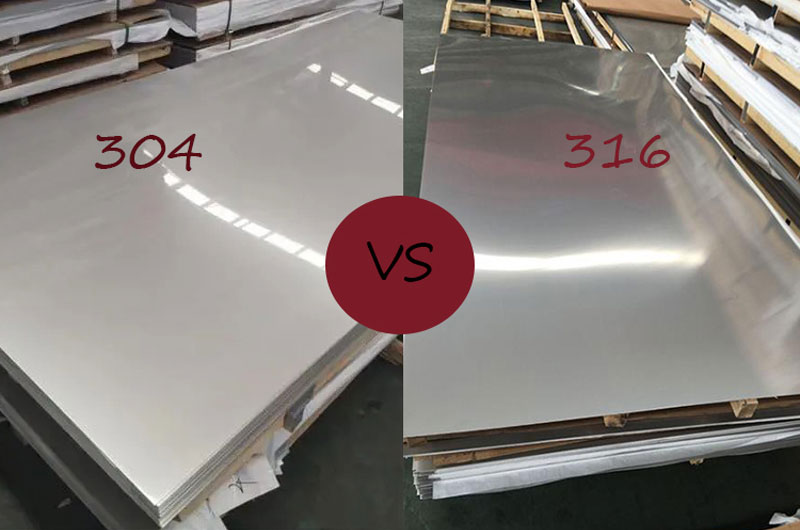

El acero inoxidable es uno de los materiales más utilizados en industrias que requieren resistencia a la corrosión, solidez y durabilidad. Entre los numerosos tipos de acero inoxidable, los más comunes son el 304 y el 316. Estos aceros inoxidables austeníticos son similares en muchos aspectos, pero presentan diferencias clave que afectan a su soldabilidad, rendimiento y adecuación para aplicaciones específicas.

En este artículo se analizan las diferencias entre el acero inoxidable 304 y 316 en el contexto de la soldadura, incluyendo su composición química, métodos de soldadura, retos y mejores prácticas.

1. Descripción general del acero inoxidable 304 y 316

Acero inoxidable 304

- Composición: ~18 % de cromo, ~8 % de níquel

- Propiedades: Excelente resistencia a la corrosión en la mayoría de los entornos, buena resistencia y conformabilidad

- Aplicaciones: Equipos de cocina, componentes estructurales, tanques, tuberías y elementos arquitectónicos

Acero inoxidable 316

- Composición: ~16 % de cromo, ~10 % de níquel y 2-3 % de molibdeno

- Propiedades: Resistencia superior a la corrosión, especialmente a los cloruros y a los entornos marinos

- Aplicaciones: Equipos marinos, equipos de procesamiento químico, procesamiento de alimentos e instrumentos médicos

2. Composición química y su impacto en la soldadura

La principal diferencia entre el 304 y el 316 radica en la presencia de molibdeno en el acero inoxidable 316. Esta adición mejora la resistencia a la corrosión, especialmente contra la corrosión por picaduras y por hendiduras inducida por cloruros, lo que hace que el 316 sea ideal para entornos más hostiles.

Sin embargo, esto también afecta a la soldabilidad del material:

- El mayor contenido de níquel y molibdeno del 316 puede aumentar el riesgo de agrietamiento en caliente en la zona de soldadura.

- El 304 es generalmente más fácil de soldar, especialmente para principiantes o aplicaciones estándar.

3. Comparación de la soldabilidad

| Feature | Acero inoxidable 304 | Acero inoxidable 316 |

|---|---|---|

| Soldabilidad | Excelente | Muy bueno |

| Riesgo de agrietamiento por calor | Bajo | Medio |

| Resistencia a la corrosión en la zona de soldadura | Bueno | Excelente |

| Coste | Más bajo | Más alto |

| Se requiere tratamiento posterior a la soldadura. | Opcional | Recomendado para aplicaciones críticas |

4. Procesos de soldadura comunes para 304 y 316

Tanto el acero inoxidable 304 como el 316 se sueldan normalmente utilizando los siguientes métodos:

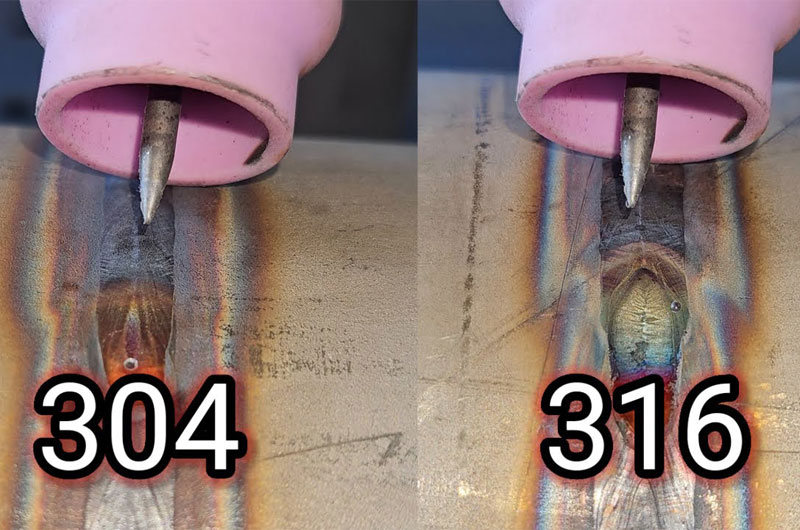

a. Soldadura TIG (GTAW – Soldadura por arco con gas tungsteno)

La soldadura TIG ofrece un control preciso del calor y del material de relleno, lo que la hace perfecta para materiales delicados y finos y aplicaciones de alta precisión.

- Para el 304: utilice varillas de relleno ER308L

- Para el 316: utilice varillas de relleno ER316L para mantener el contenido de molibdeno y la resistencia a la corrosión

b. Soldadura MIG (GMAW – Soldadura por arco metálico con gas)

La soldadura MIG es más eficiente para secciones más grandes y gruesas, ya que ofrece velocidades más rápidas y requiere menos habilidad por parte del operador.

- El gas de protección suele ser argón con un pequeño porcentaje de CO₂ u O₂.

c. Soldadura con electrodo revestido (SMAW – Shielded Metal Arc Welding)

Ideal para soldadura en campo y trabajos al aire libre.

- Se deben utilizar electrodos 308L o 316L según corresponda.

5. Retos en la soldadura del 304 frente al 316

a. Agrietamiento por calor

- El acero inoxidable 316 tiene una susceptibilidad ligeramente mayor al agrietamiento por calor debido a su mayor contenido de níquel y molibdeno.

- Para evitarlo, utilice metales de relleno con bajo contenido en carbono, como el 316L, y mantenga una entrada de calor adecuada.

b. Sensibilización y corrosión intergranular

- Ambos grados pueden sufrir sensibilización cuando se exponen a temperaturas entre 450 °C y 850 °C, lo que provoca la precipitación de carburo de cromo en los límites de grano.

- Esto se puede mitigar mediante:

- El uso de grados L (304L y 316L)

- La aplicación de un tratamiento térmico posterior a la soldadura, si es necesario

- Evitar la exposición prolongada a rangos de temperatura sensibilizantes.

c. Deformación y alabeo

- Los aceros inoxidables austeníticos como el 304 y el 316 tienen una alta expansión térmica y una baja conductividad térmica, lo que aumenta el riesgo de deformación.

- Utilice dispositivos de sujeción, soldadura secuencial y retroceso para controlar esto.

6. Selección del material de relleno

La selección del metal de relleno adecuado es fundamental para mantener la resistencia a la corrosión y las propiedades mecánicas:

| Metal básico | Metal de relleno recomendado |

|---|---|

| 304 | ER308L, E308L-16 |

| 316 | ER316L, E316L-16 |

En soldaduras disímiles (por ejemplo, soldadura de 304 a 316), utilice el metal de relleno del grado de aleación más alto, es decir, ER316L, para garantizar una protección adecuada contra la corrosión.

7. Consideraciones sobre el gas de protección

La selección adecuada del gas de protección evita la oxidación, la porosidad y la contaminación de la soldadura.

- Para soldadura TIG: 100 % argón o argón + un pequeño porcentaje de hidrógeno/helio

- Para soldadura MIG: argón + 1-2 % de O₂ o CO₂

Tanto para el 304 como para el 316, la pureza del gas y una cobertura de protección adecuada son esenciales para producir soldaduras limpias y resistentes.

8. Preparación de la superficie y limpieza posterior a la soldadura

Para garantizar la calidad de la soldadura y la resistencia a la corrosión:

- Limpie todas las superficies para eliminar el aceite, la grasa y los óxidos.

- Utilice cepillos y herramientas de esmerilado específicos para acero inoxidable para evitar la contaminación por acero al carbono.

- El decapado y la pasivación después de la soldadura ayudan a restaurar la capa protectora de óxido de cromo.

La limpieza posterior a la soldadura es especialmente importante para el acero inoxidable 316 en aplicaciones corrosivas o marinas.

9. Implicaciones en los costes

Aunque ambos materiales son soldables, el acero inoxidable 316 es más caro debido a:

- Mayor contenido de aleación

- Soldadura y tratamiento posterior a la soldadura más meticulosos

- Uso en aplicaciones especializadas que requieren una resistencia a la corrosión estricta

La soldadura del 316 suele exigir mano de obra más cualificada y materiales de relleno más costosos, lo que debe tenerse en cuenta en la planificación del proyecto.

10. Aplicaciones basadas en el rendimiento de la soldadura

| Aplicación | Grado preferido |

|---|---|

| Estructuras interiores | 304 |

| Equipos para el procesamiento de alimentos | 304 o 316 (dependiendo de la exposición) |

| Marine or coastal equipment | 316 |

| Tanques o tuberías para productos químicos | 316 |

| Fabricación general | 304 |

| Instrumentos médicos | 316 |