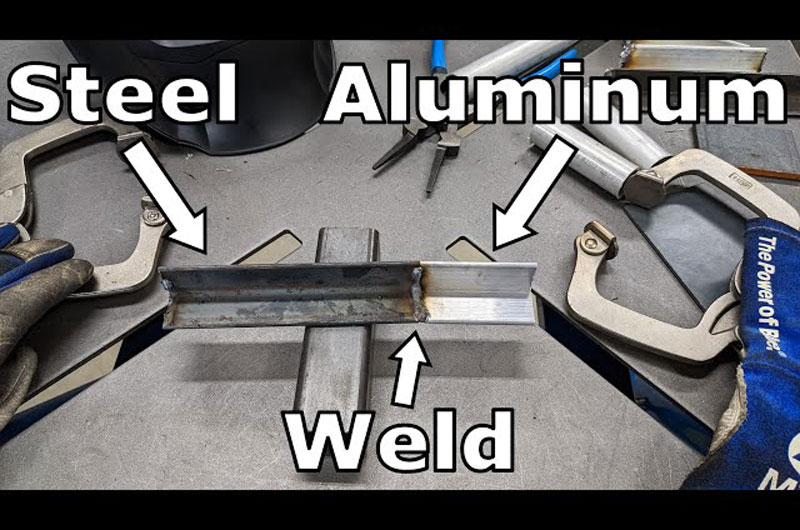

La soldadura de aluminio y acero es un proceso complejo debido a las diferencias fundamentales en sus propiedades físicas, químicas y metalúrgicas.

A pesar de estos retos, la unión del aluminio y el acero es esencial en muchas industrias, como la automoción, la aeroespacial, la construcción naval y la construcción, donde la combinación de las propiedades de ligereza del aluminio con la resistencia del acero ofrece ventajas significativas.

Este artículo explora los retos, los métodos y las mejores prácticas para soldar con éxito el aluminio y el acero.

¿Por qué es difícil soldar aluminio y acero?

1. Propiedades metálicas diferentes

El aluminio y el acero tienen puntos de fusión muy diferentes: el aluminio se funde a unos 660 °C, mientras que el acero se funde a aproximadamente 1370 °C a 1540 °C. Esta disparidad puede provocar que el aluminio se queme antes de que el acero empiece a fundirse.

2. Formación de compuestos intermetálicos frágiles

Cuando el aluminio y el acero se fusionan directamente, forman compuestos intermetálicos frágiles (FeAl, Fe2Al5, FeAl3), que debilitan gravemente la unión y pueden provocar grietas o fallos bajo tensión.

3. Expansión térmica

El aluminio tiene un coeficiente de expansión térmica más alto que el acero, lo que provoca tensiones térmicas y posibles deformaciones o grietas durante y después de la soldadura de metales.

Métodos comunes para unir aluminio y acero

La soldadura por fusión directa (por ejemplo, MIG o TIG) no es adecuada debido a la formación de compuestos intermetálicos. Por lo tanto, se utilizan técnicas especializadas y capas amortiguadoras:

1. Insertos de transición bimetálicos

Uno de los métodos más fiables consiste en utilizar un inserto de transición bimetálico (un material sándwich de aluminio y acero) unido mediante soldadura por explosión, laminado o fricción. A continuación, este inserto se puede soldar al aluminio por un lado y al acero por el otro utilizando métodos convencionales.

- Ventajas: Uniones resistentes y dúctiles.

- Aplicaciones: Bandejas de baterías de automóviles, construcción naval.

2. Soldadura por explosión

La soldadura por explosión utiliza una detonación controlada para unir aluminio y acero sin fundir ninguno de los dos metales. La presión extrema crea una unión de alta calidad y sin difusión.

- Ventajas: Unión metalúrgica resistente sin capas intermetálicas.

- Limitaciones: No apto para reparaciones in situ.

3. Soldadura por fricción (FSW)

En este método de soldadura en estado sólido, una herramienta giratoria genera calor por fricción, ablandando el aluminio (pero sin fundirlo) y entrelazándolo mecánicamente con la superficie de acero.

- Ventajas: Al no haber fusión, no se forman compuestos intermetálicos.

- Limitaciones: Limitado a juntas solapadas y espesores específicos.

4. Unión adhesiva + fijaciones mecánicas

En algunos casos, se evita por completo la soldadura. Una combinación de adhesivos de alta resistencia y fijaciones mecánicas (por ejemplo, remaches, pernos) puede unir eficazmente el aluminio al acero.

- Ventajas: Sin calor, sin incompatibilidad metalúrgica.

- Aplicaciones: Paneles de automoción, elementos arquitectónicos.

Consideraciones clave y mejores prácticas

1. Preparación de la superficie

Es fundamental limpiar adecuadamente las capas de óxido y los contaminantes. Utilice cepillos de alambre o grabado químico, especialmente en el aluminio.

2. Diseño de la unión

Evite las uniones a tope. Se prefieren las uniones solapadas para distribuir la tensión y reducir el riesgo de formación de compuestos intermetálicos.

3. Control de la entrada de calor

Utilice una entrada de calor baja y una velocidad de soldadura rápida para reducir la formación de compuestos intermetálicos.

4. Tratamientos posteriores a la soldadura

En aplicaciones críticas, el tratamiento térmico posterior a la soldadura o la inspección mediante ensayos ultrasónicos o radiográficos garantizan la integridad de la unión.

Aplicaciones de la soldadura de aluminio con acero

- Automoción: Estructuras de carrocería ligeras con bastidores de alta resistencia.

- Construcción naval: Superestructuras de aluminio soldadas a cascos de acero.

- Transporte ferroviario: Paneles de la carrocería unidos a bastidores de acero.

- Aeroespacial: Componentes híbridos que requieren resistencia y peso reducido.