El aluminio es un metal muy utilizado en la industria gracias a su ligereza, resistencia a la corrosión y excelente conductividad térmica. Sin embargo, soldar aluminio con aluminio presenta retos únicos en comparación con la soldadura de acero u otros metales.

Como empresa que ofrece servicios de soldadura de metales, a menudo ayudamos a clientes que necesitan soldaduras de aluminio resistentes, limpias y estructuralmente sólidas para todo tipo de aplicaciones, desde componentes de automoción hasta elementos arquitectónicos.

En este artículo, exploramos los distintos métodos utilizados para soldar aluminio con aluminio, los retos que plantea y las mejores prácticas clave para garantizar soldaduras resistentes y fiables.

Por qué es difícil soldar aluminio

Antes de profundizar en los métodos, es fundamental comprender por qué soldar aluminio es más complejo que soldar acero:

- Alta conductividad térmica: el aluminio disipa rápidamente el calor, lo que dificulta mantener la temperatura necesaria para soldar.

- Capa de óxido: el aluminio forma naturalmente una capa de óxido resistente (óxido de aluminio) que se funde a una temperatura mucho más alta (~2050 °C) que el metal base (~660 °C). Esto puede dificultar la fusión adecuada si no se elimina.

- Riesgo de porosidad: el aluminio absorbe fácilmente el hidrógeno cuando se funde, lo que puede provocar porosidad y soldaduras débiles.

- Tendemos a deformarnos: el aluminio es más blando y más propenso a deformarse con el calor que el acero.

Métodos comunes para soldar aluminio con aluminio

1. Soldadura con gas inerte de tungsteno (TIG)

También conocida como GTAW (soldadura por arco con gas tungsteno), la soldadura TIG es el método más utilizado para soldar aluminio debido a su precisión y acabado limpio.

- Ventajas: Soldaduras de alta calidad, excelente control, salpicaduras mínimas.

- Inconvenientes: Proceso más lento, requiere operadores cualificados.

- Aplicaciones: Aeroespacial, automoción, soldadura de tubos, láminas de aluminio finas.

2. Soldadura con gas inerte metálico (MIG)

La soldadura MIG, o GMAW (soldadura por arco con gas metálico), es adecuada para secciones de aluminio más gruesas y entornos de alta producción.

- Ventajas: más rápida que la TIG, más fácil de automatizar, mayor velocidad de deposición.

- Inconvenientes: menos precisa que la TIG, más salpicaduras.

- Aplicaciones: marina, automoción, fabricación de estructuras.

3. Soldadura por láser

La soldadura por láser utiliza un haz de luz concentrado para fundir y fusionar piezas de aluminio. Ofrece una gran precisión y es muy adecuada para procesos automatizados.

- Ventajas: Alta velocidad, mínima distorsión, uniones limpias.

- Inconvenientes: Equipo caro, espesor de unión limitado.

- Aplicaciones: Electrónica, componentes de precisión, carcasas de baterías.

4. Soldadura por fricción (FSW)

La FSW es una técnica de estado sólido que utiliza una herramienta giratoria para crear calor por fricción, ablandando y uniendo el aluminio sin alcanzar su punto de fusión.

- Ventajas: No se necesita material de relleno, porosidad mínima, uniones resistentes.

- Inconvenientes: No es adecuada para uniones complejas o secciones delgadas.

- Aplicaciones: Paneles aeroespaciales, vagones de ferrocarril, cascos de barcos.

Consideraciones clave para una soldadura de aluminio satisfactoria

1. Preparación del material

- Limpie bien el aluminio para eliminar óxidos, grasa y contaminantes.

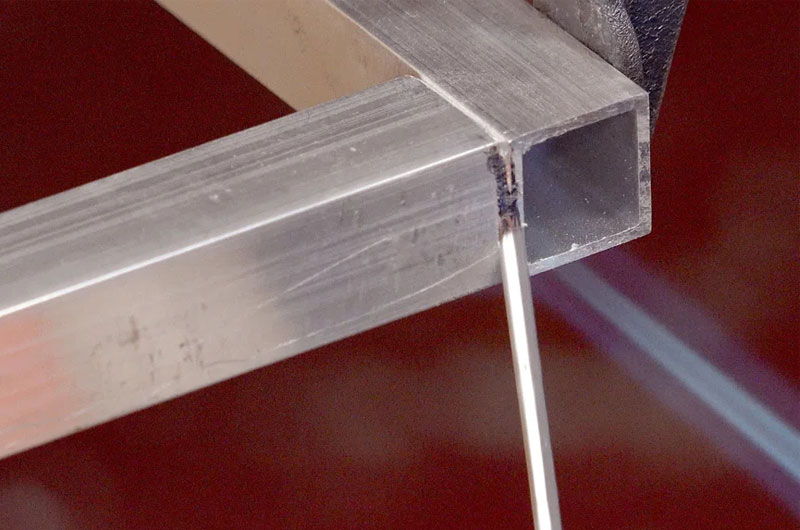

- Mantenga un ajuste perfecto de las juntas para mejorar la fusión de la soldadura.

2. Material de relleno adecuado

- Elija un alambre de relleno compatible (por ejemplo, ER4045, ER5356) en función de la aleación de aluminio utilizada.

- La selección del metal de relleno afecta a la resistencia a la corrosión y a la resistencia de la soldadura.

3. Gas de protección

- Se suele utilizar argón puro; para secciones más gruesas se pueden utilizar mezclas de helio o argón y helio.

- Asegúrese de que el flujo de gas de protección sea constante y adecuado para proteger eficazmente el baño de soldadura de la contaminación atmosférica nociva.

4. Control de la entrada de calor

- Utilice técnicas de soldadura por pulsos o precalentamiento para secciones gruesas a fin de controlar el calor.

- Evite el calor excesivo, que puede provocar quemaduras o deformaciones.

5. Tratamiento posterior a la soldadura

- Realice inspecciones (por ejemplo, con tinte penetrante o rayos X) para detectar porosidad o grietas.

- Aplique anodizado o recubrimientos para proteger contra la corrosión, si es necesario.

Defectos comunes y cómo evitarlos

| Defecto | Causa | Prevención |

|---|---|---|

| Porosidad | Contaminación por hidrógeno | Limpie la superficie, seque el relleno y coloque el protector adecuado |

| Grietas | Relleno inadecuado, estrés térmico | Utilice un relleno adecuado y controle la velocidad de enfriamiento |

| Fusión incompleta | Capa de óxido, baja entrada de calor | Limpie la superficie y ajuste los parámetros de soldadura |

| Deformación | Aporte excesivo de calor | Utilice accesorios fijos, precaliente y enfríe de forma controlada |